So, weitergehts, jetzt wo der gröbste Teil vom Weihnachtswahnsinn überstanden ist. Und dieses Mal wirklich mit der Warnung, dass jetzt dann bis zum 21. nur noch ein Post über 9-Scheiben Kupplungen kommt, weil ich da auf der Uni noch mal mit einer Klausur angestückelt bin.

Der komplette Post ist am Blog, hier im Forum, ein wenig die verkürzte Fassung. (

http://greasygreg.blogspot.co.at/2017/1 ... block.html )

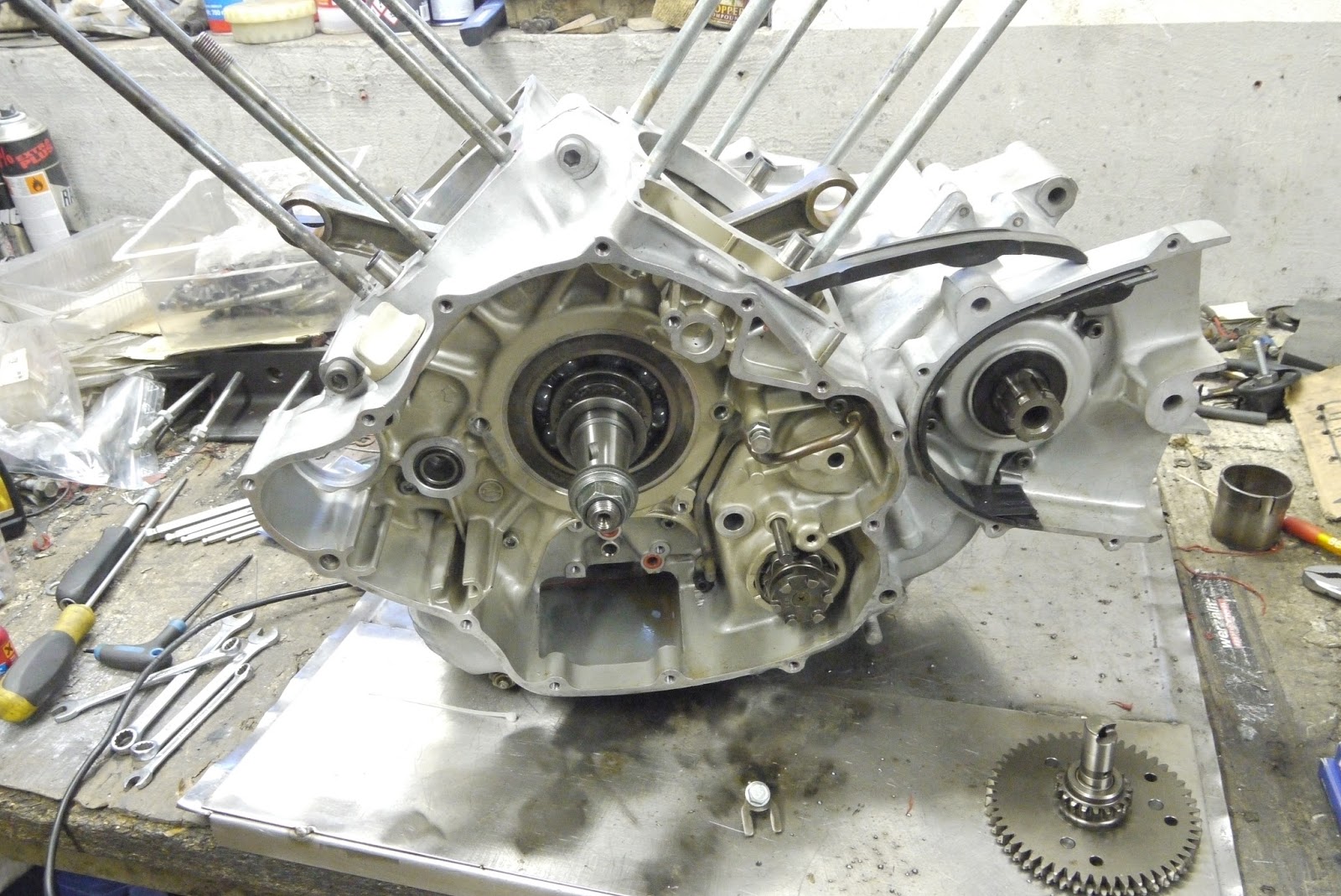

Block auf die Werkbank gewuchtet und los gehts:

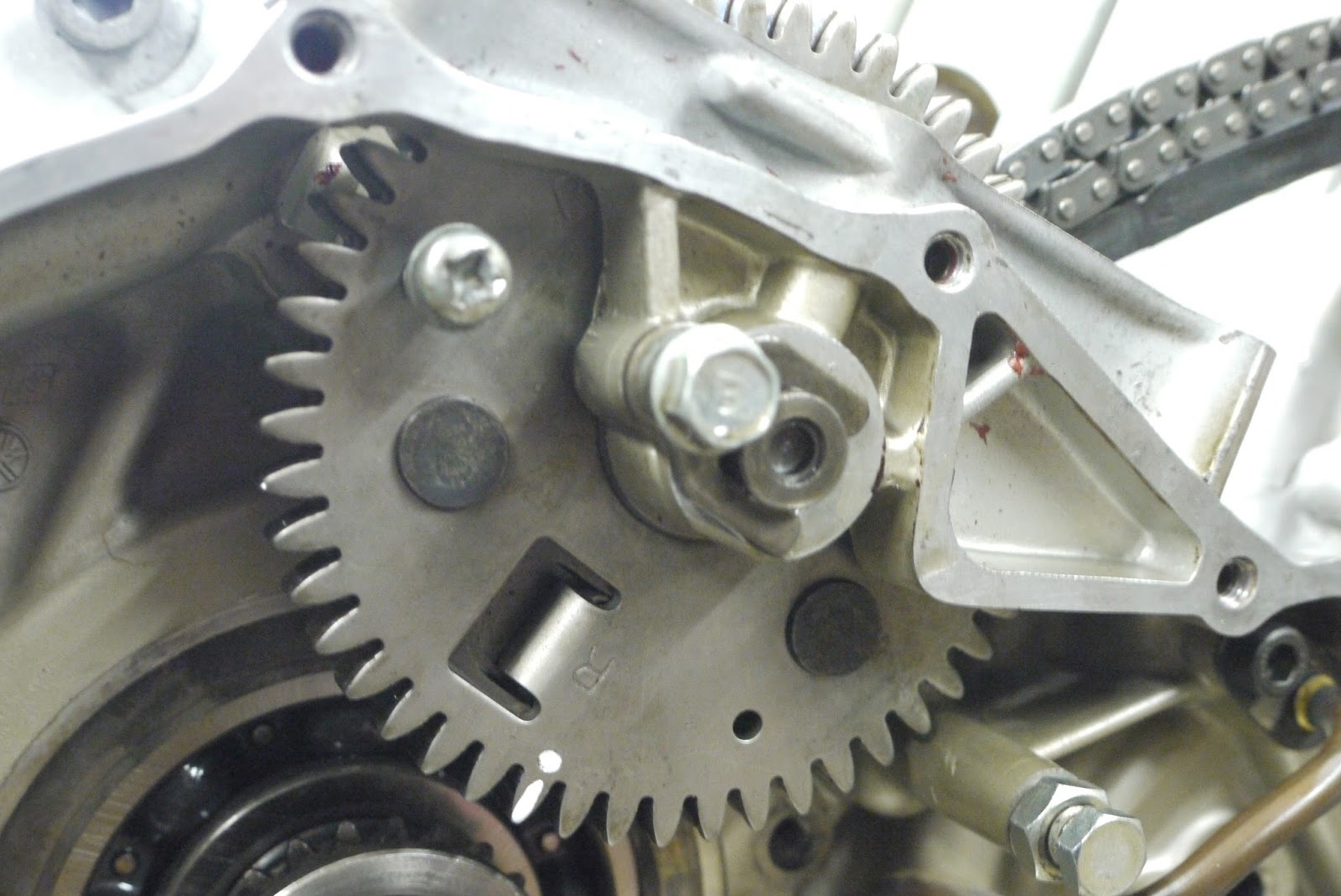

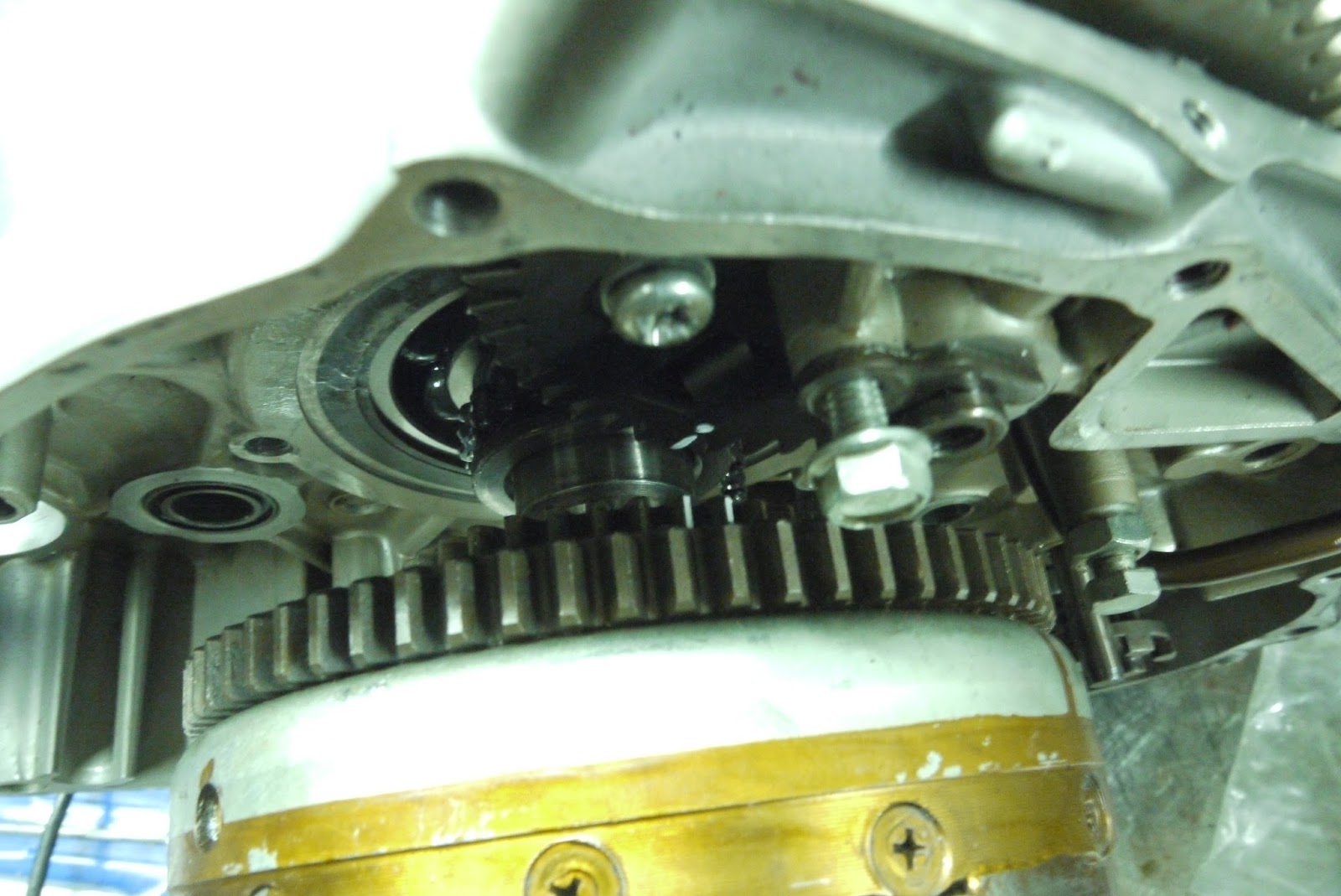

Das Nockenwellenantriebsrad auf die (gut geölte) Welle geschoben mit neuer Steuerkette und (nicht nur fürs Foto) mit farbig markierten Einbaumarkierungen. Warum? Weil du dann sofort siehst, ob sich irgendwas verschoben hat. Man macht sich bei der Gelegenheit das Leben auch sehr viel leichter, wenn man das Zwischenrad vorspannt (großer Schlitzschraubenzieher) und dann durch die Bohrung eine 6er Schraube durchsteckt.

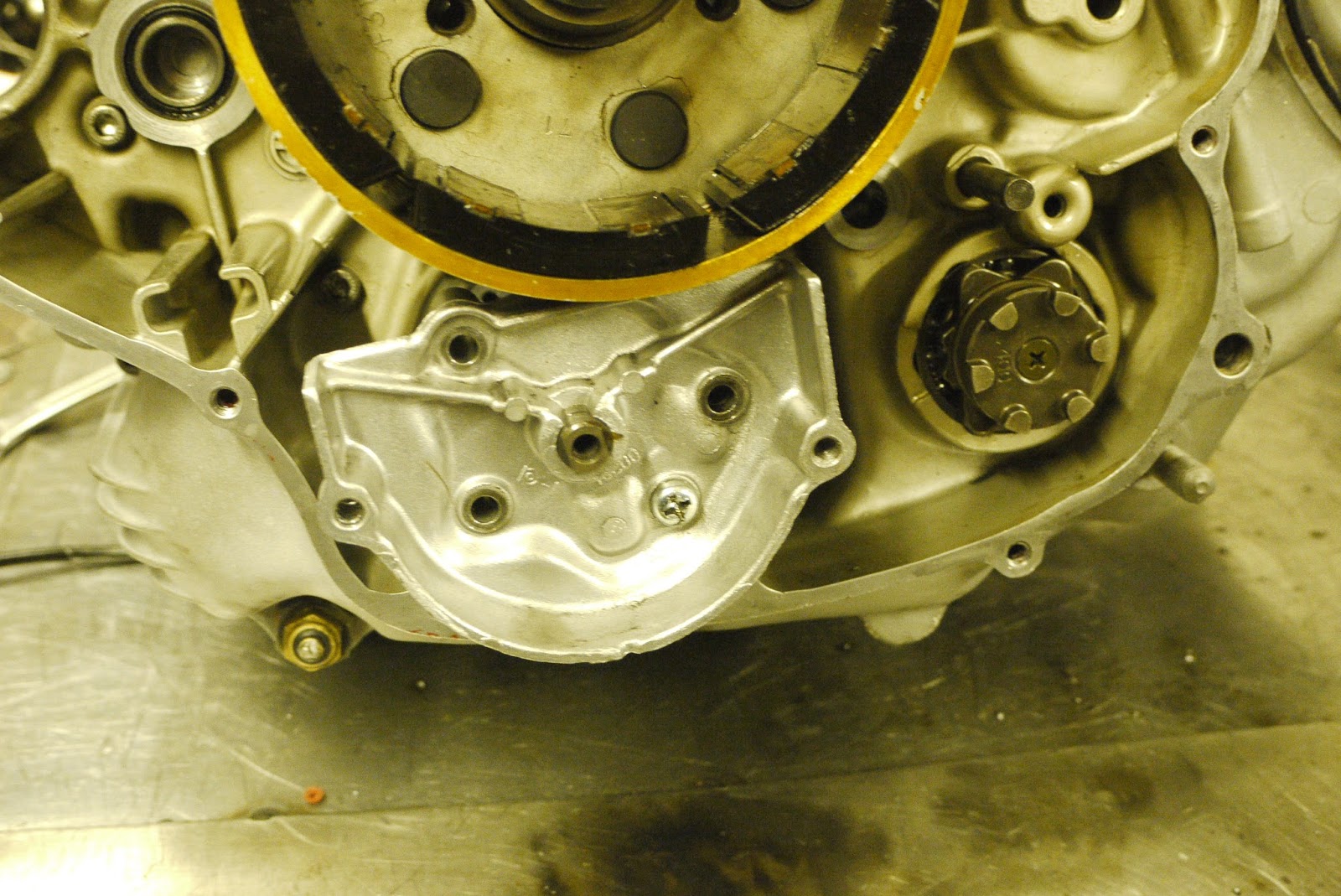

Ganz wichtig: Bevor man den Rotor aufsetzt, sollte man die (neue) Ölpumpenkette auflegen.

Wenn man am Rotor den Punkt auf der Rückseite und die Zähne vom Polrad markiert ist auch da der Zusammenbau ganz easy-peasy, sprich man schiebts in der richtigen Stellung drauf (der KW-Keil zeigt genau auf den Punkt am Nockenwellenzwischenrad) und das wars auch schon.

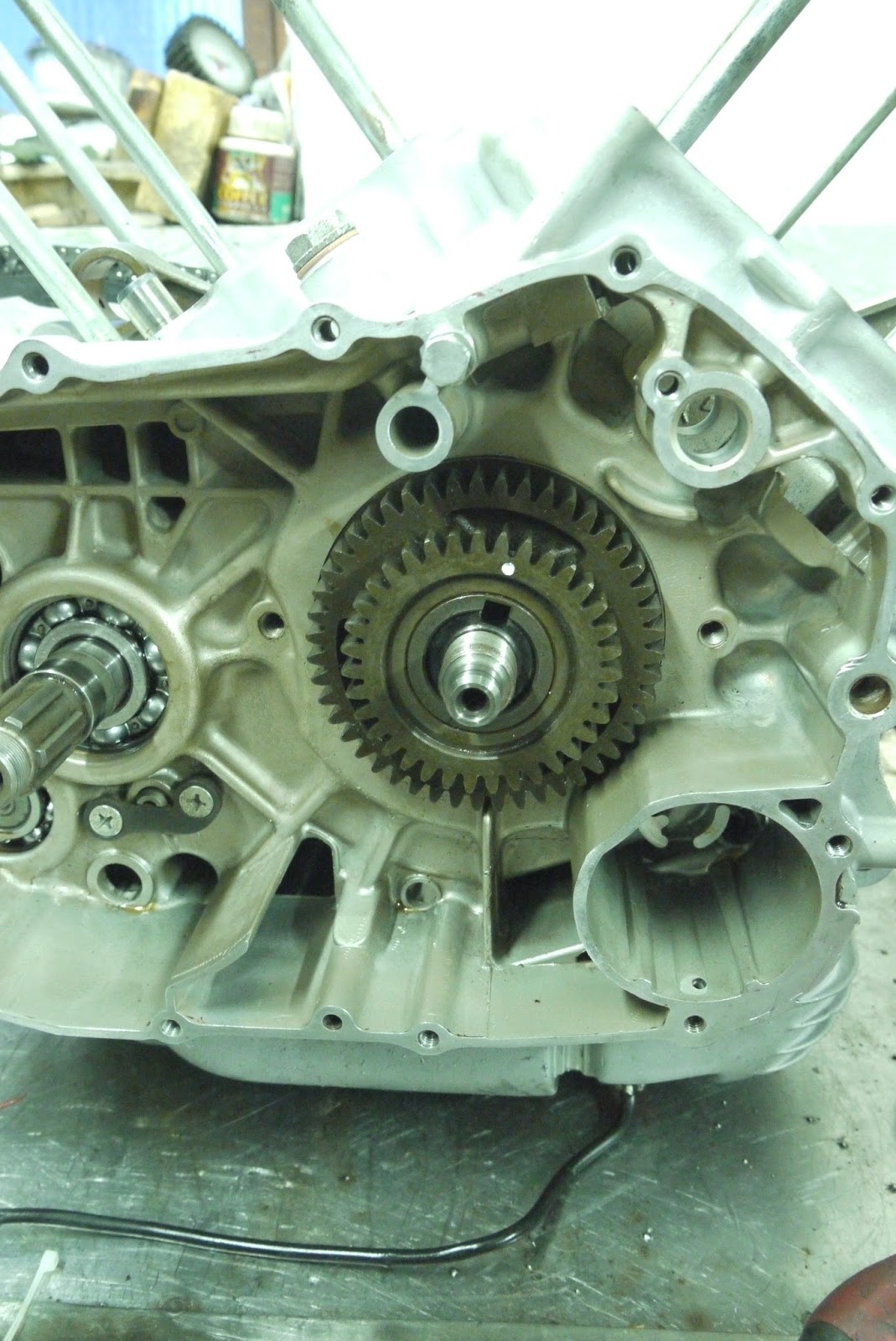

Die rechte Seite ist im Prinzip einfacher, weil man sieht was man tut.

Ich leg das Rad dann auf das KW-Rad auf, spanne es vor und schiebe dann das Achserl durch.

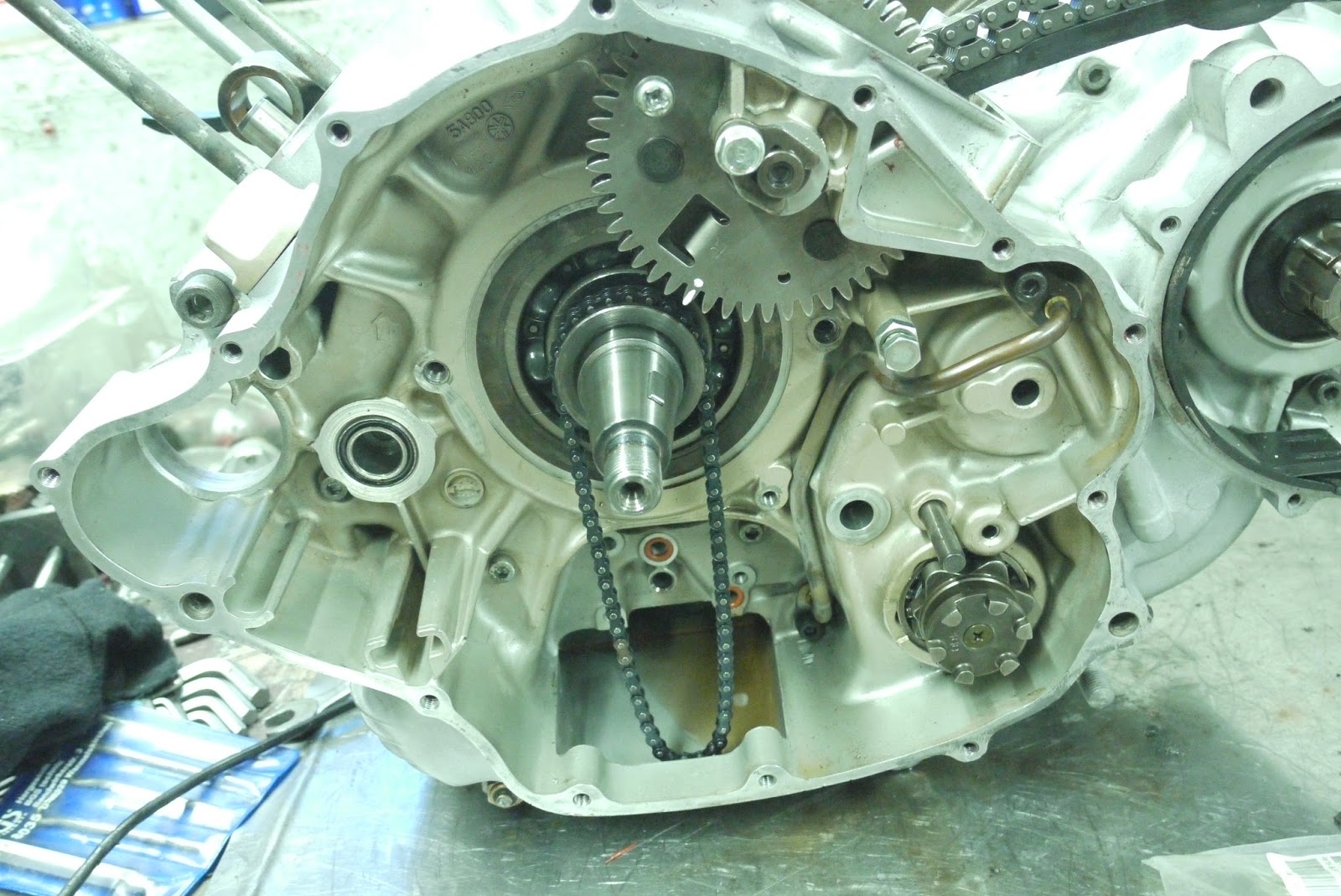

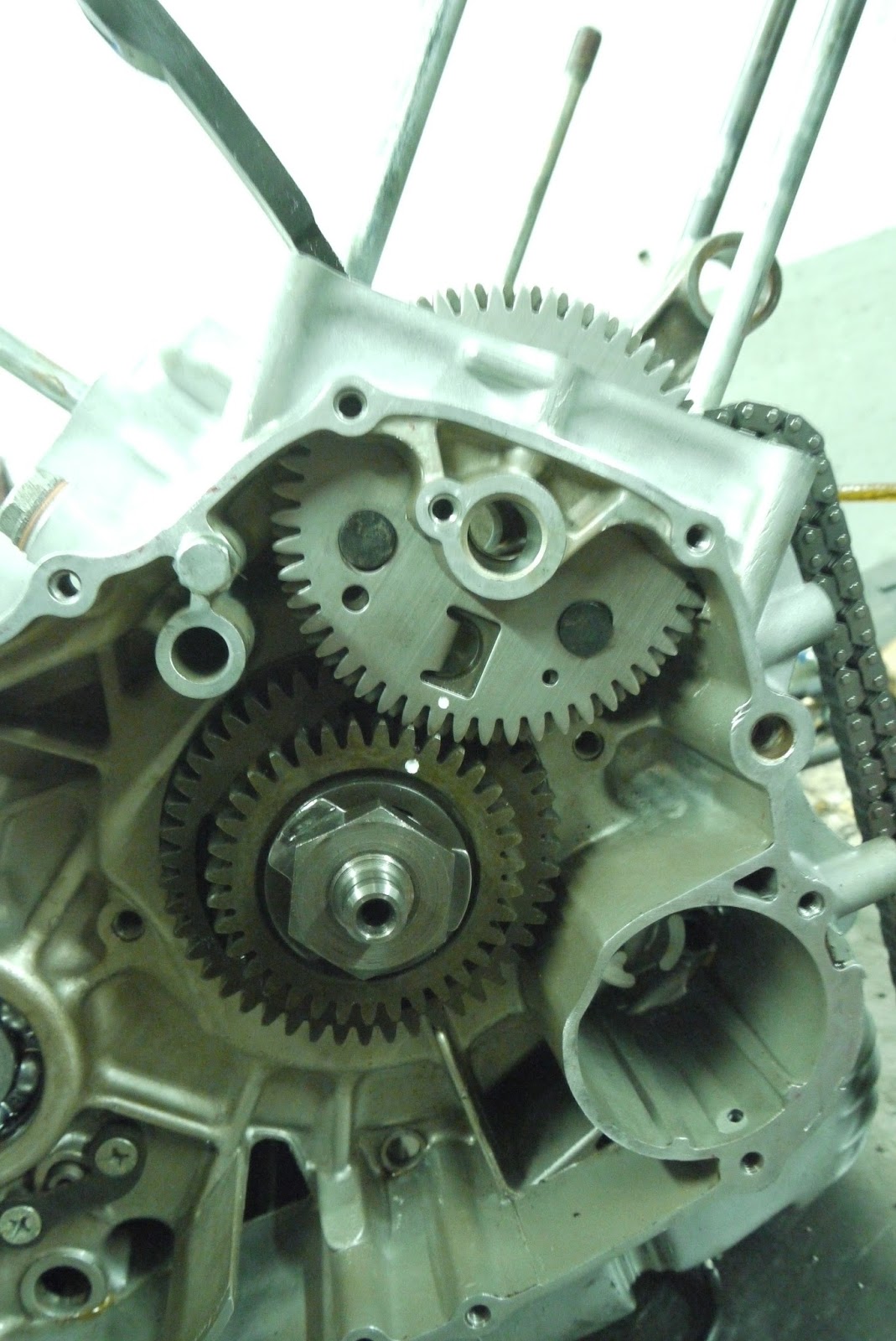

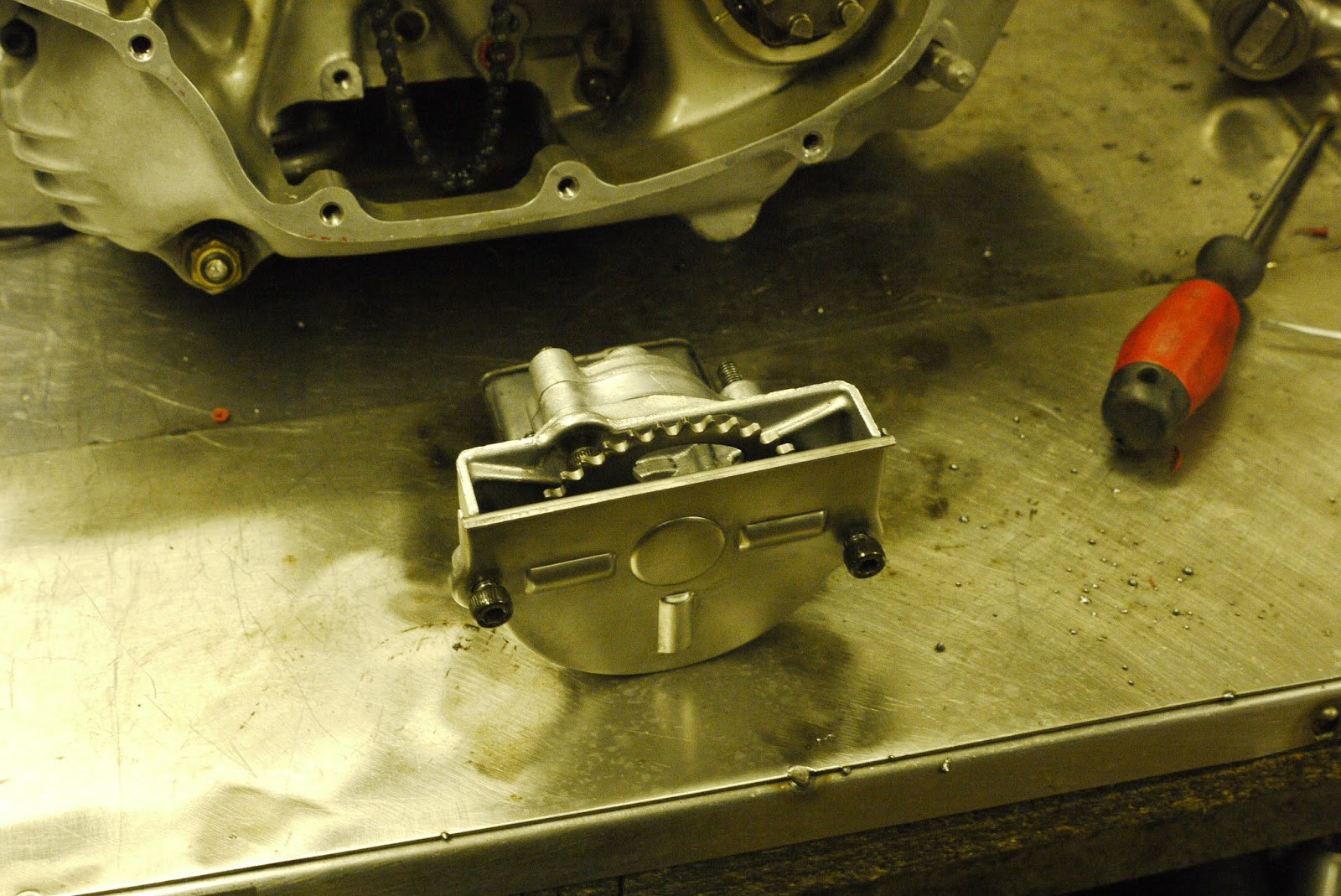

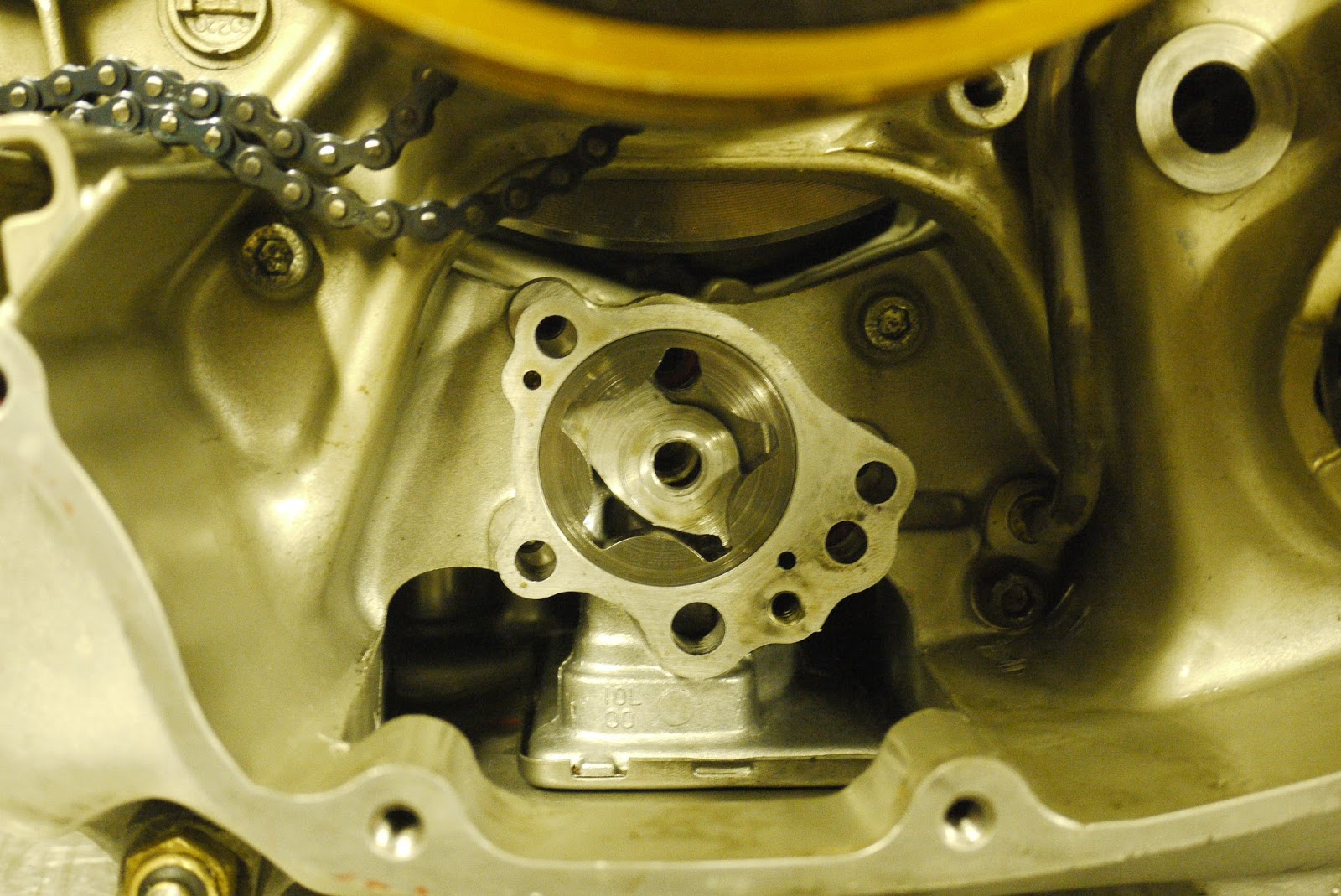

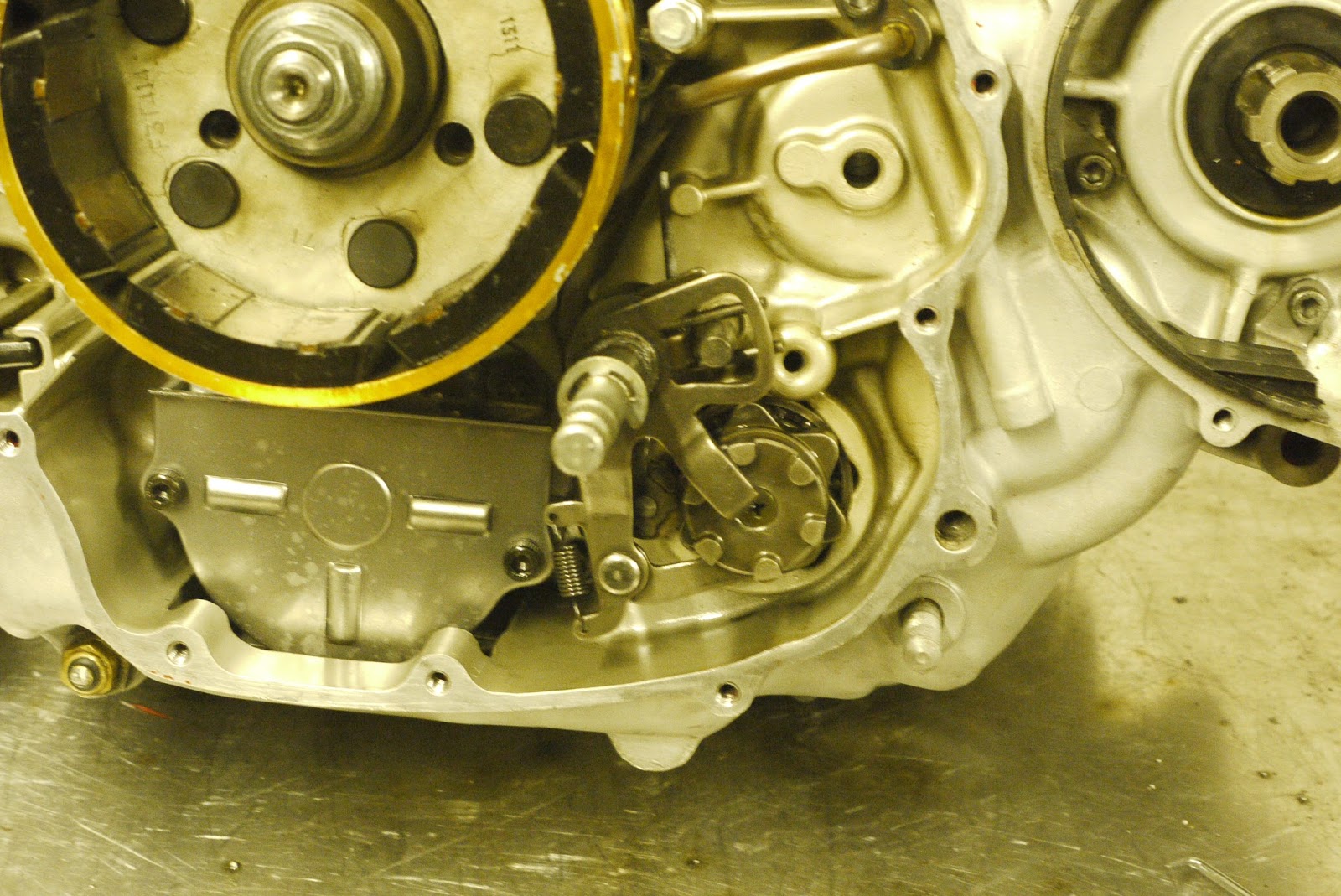

Weil mir immer wieder wer erklärt, dass man die Ölpumpe nicht einbauen kann, ohne dass man das Polrad ausbaut, hier drei Fotos, die das Gegenteil beweisen. Das blödeste ist eigentlich nur, dass die Kreuzschraube serienmäßig eingeklebt ist und etwas schwer aufgeht.

(So gehts wirklich nicht rein, aber...)

Und drin (inkl. Schaltmimik):

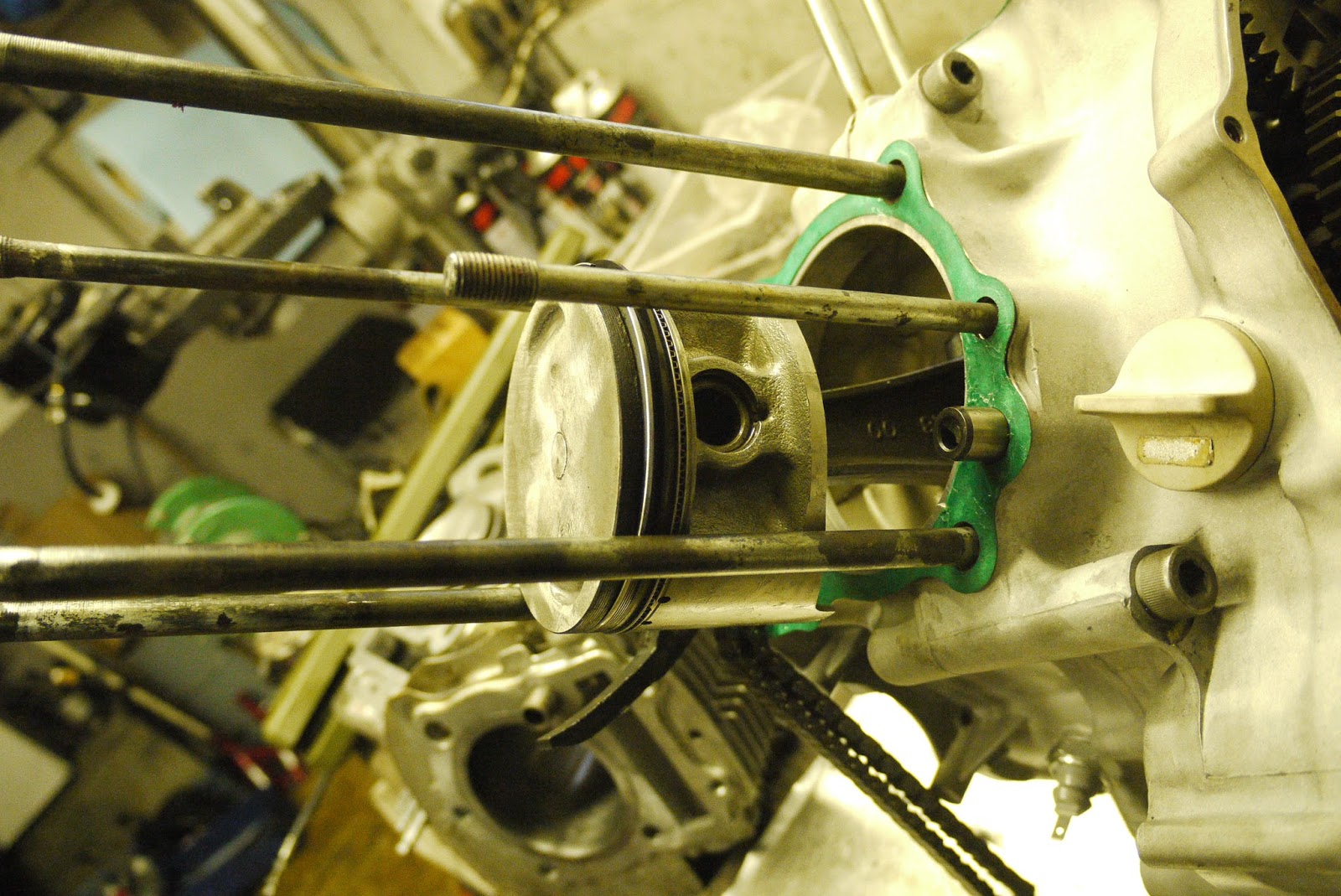

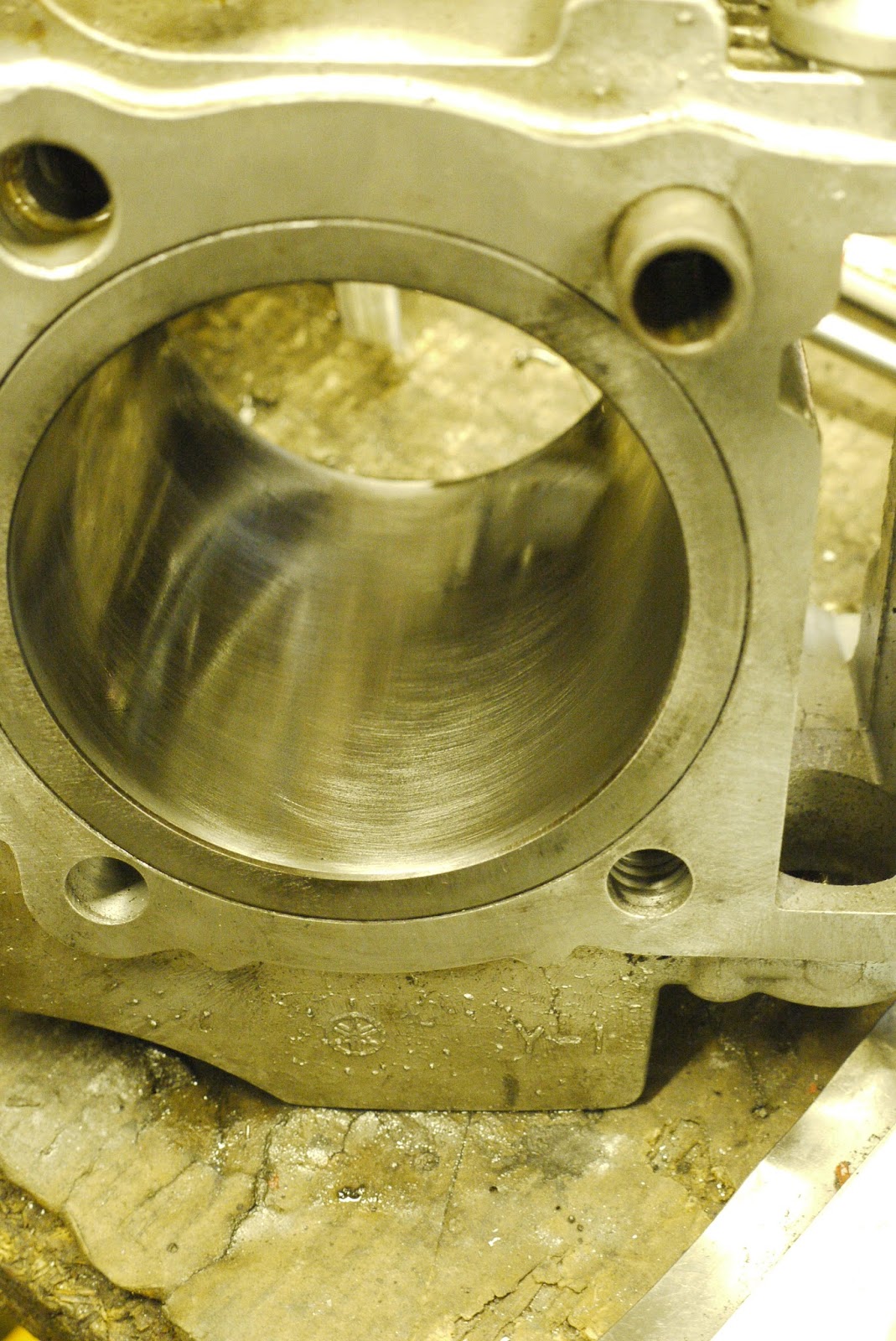

Die Kolben und Zylinder von meinem 1100er Satz waren (wie vom Verkäufer angegeben) wirklich noch wie neu, wie ja auch schon eine frühere Vermessung ergeben hat, also ein Satz neue Ringe und einmal gut durchgehont, damit die sich gut einlaufen.

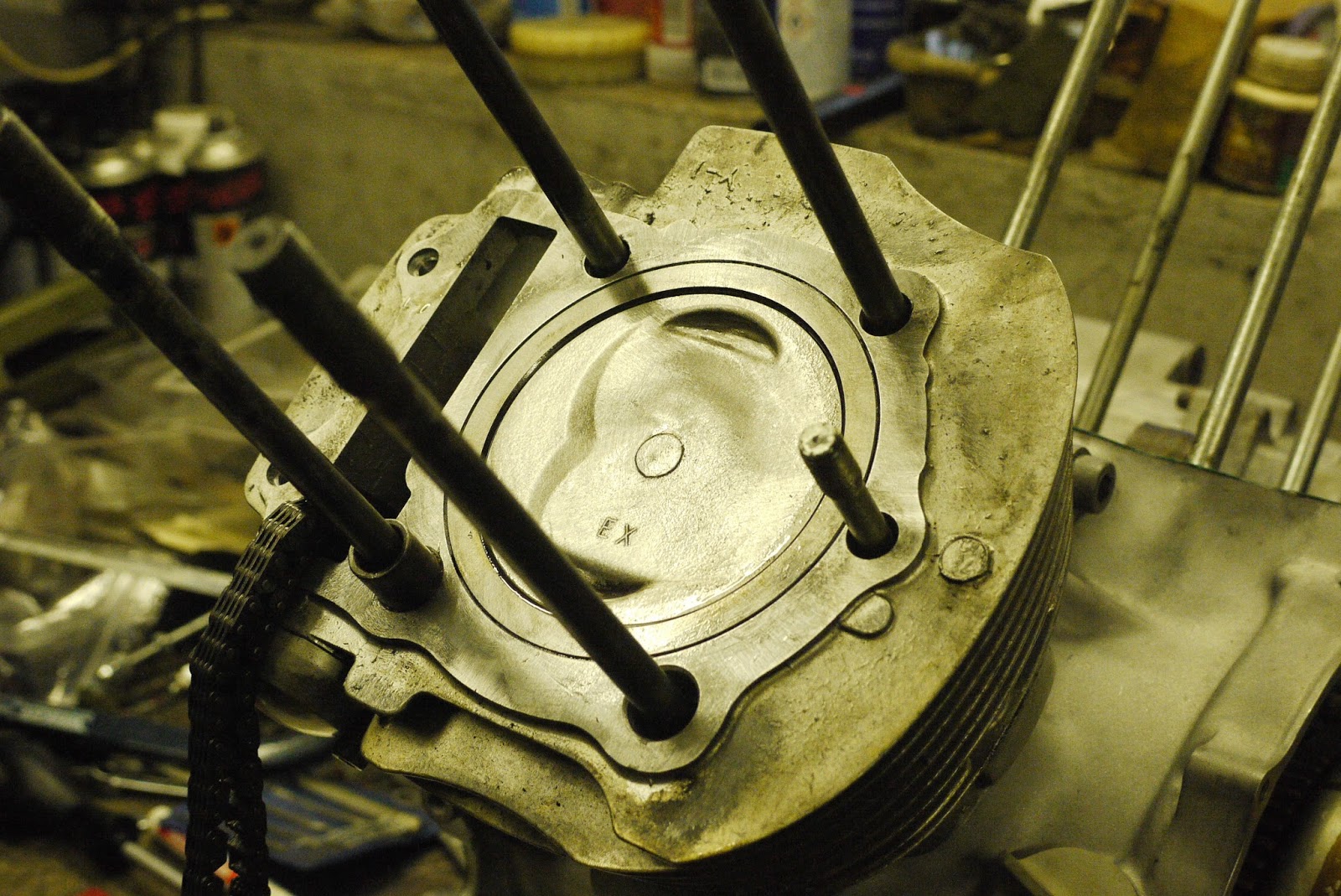

Dem adler-äugigen Betrachter fällt hier sofort auf, dass der Kolben nicht ganz oben sitzt. Das ist der vom Sepp (und anderen) schon mehrfach angesprochene Kolbenunterstand. Prinzipiell ja eine löbliche Idee ein "bisserl" Sicherheit in den Motor einzubauen. Leider ist es so, dass genau dieser Unterstand ganz massiv Leistung kostet UND dabei noch das Klingeln fördert, weil der Kolben selbst am OT soweit entfernt ist vom Zylinderkopf, dass dort nur unzureichend verwirbelt wird und es dann zu Detonationen kommen kann. Damit die Verwirbelung (engl. Squish) sinnvoll funktioniert, muss man abhängig von der Drehzahl, Brennraumgröße und IIRC auch der Verdichtung auf einen Wert von unter 1.0mm kommen. Je weniger, umso besser, leider streckt sich so ein Pleuel, es gibt etwas Lagerluft (beim gleitgelagerten TR1-Motor faktisch kein Thema am Pleuel, aber durchaus ein wenig an den Kugellagern der Kurbelwelle und auch Verformung des Motorgehäuses), weswegen man nicht einfach auf Ziel 0 gehn kann. Der Sepp hat das aber wohl schon empirisch erprobt und meint die 0.8mm von der Kopfdichtung sind ausreichend.

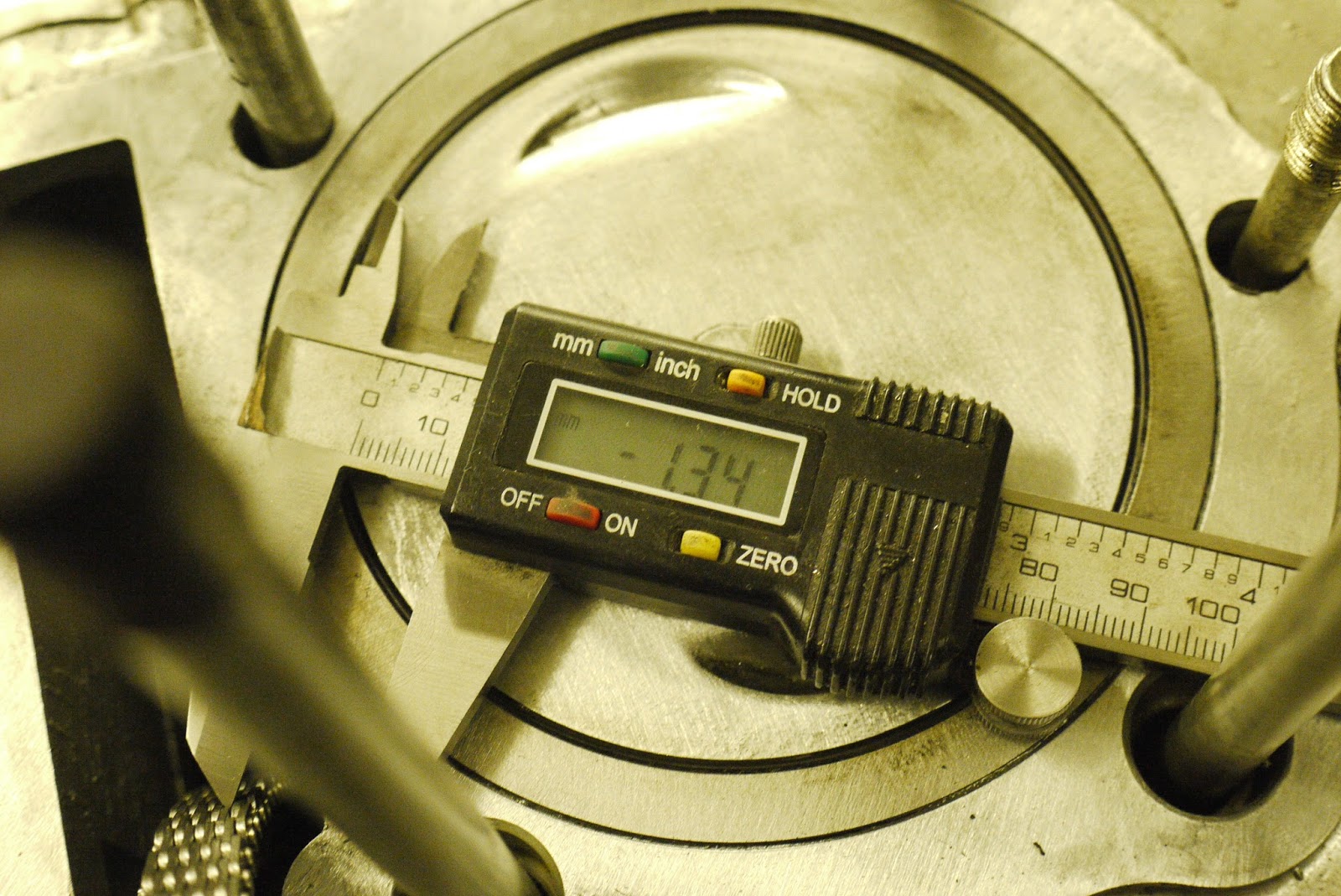

Am hinteren Zylinder bin ich bei einem Unterstand von rund 1.3mm, am vorderen sind es immer noch 1.1mm.

Deswegen ist der nächste Schritt, den hinteren Zylinder um 0.3 abzudrehen, ohne Fußdichtung das alles noch mal zusammenzubauen und zu schaun, ob sich das dann mit den Steuerzeiten noch ausgeht. (Es sollte.) Und dann den hinteren Zylinder noch den restlichen mm und den vorderen um 1.1mm abzudrehen und dann wieder mit Fußdichtung zusammenzubauen. Ich hab zwar kurz überlegt, die Fußdichtung wegzulassen und nur mit Dichtmasse zu arbeiten, was für den Wärmeübergang sicher besser wäre, aber irgendwie ist mir bei einem Alltagsmotor wohler mit der Fußdichtung. Aber das entscheide ich dann Ende Jänner.

Ach und: Es tut mir leid wegen den teilweise etwas komischen Bildfarben/Weißabgleich, aber meine Kamera ist nicht so glücklich, dass sie zuletzt für ein anderes Projekt Fotos während des Schweißens gemacht hat... Wenn sich hier evt. wer günstig von einer EOS 400 oder 450 trennen möchte...