seit meiner Lehre als Maschinenschlosser duzen wir uns!

caferacer-forum.de - Das Forum für Petrolheads, Garagenschrauber, Ölfinger, Frickelracer und Alteisentreiber

Umbau / Customizing XS850

Forumsregeln

Bitte beachte folgende Punkte, wenn Du Dein Projekt bei uns vorstellen möchtest.

Vielen Dank.

Bitte beachte folgende Punkte, wenn Du Dein Projekt bei uns vorstellen möchtest.

- Bitte wähle die Kategorie mit Bedacht.

Solltest Du Dir nicht sicher sein, dann prüfe anhand der Stilbeschreibungen unter der entsprechen Kategorie, welchem Stil Dein Motorrad am ehesten entspricht oder kontaktiere einen Moderator/Administrator. - Gestalte Dein Thema interessant und mit Bildern. Interessante Themen finden mehr Beachtung und Du bekommst umfangreicheres Feedback.

- Bitte halte Dein Thema aktuell und poste hin und wieder den aktuellen Fortschritt oder einfach nur neue Bilder.

Vielen Dank.

-

JRMaier

- Beiträge: 124

- Registriert: 5. Jun 2016

- Motorrad:: Yamaha XJ650 Bj. 1982

Yamaha XJ 900N Bj. 1986

Yamaha XS850 Bj. 1982

Re: Umbau / Customizing XS850

Hi Jochen,

seit meiner Lehre als Maschinenschlosser duzen wir uns!

seit meiner Lehre als Maschinenschlosser duzen wir uns!

Schöne Grüße aus dem Taubertal

Jürgen

XJ650/4K0-0502xx/Bj82/750ccm/88PS/133.000km

XJ650 & XJ900N & XS850

Jürgen

XJ650/4K0-0502xx/Bj82/750ccm/88PS/133.000km

XJ650 & XJ900N & XS850

-

JRMaier

- Beiträge: 124

- Registriert: 5. Jun 2016

- Motorrad:: Yamaha XJ650 Bj. 1982

Yamaha XJ 900N Bj. 1986

Yamaha XS850 Bj. 1982

Re: Umbau / Customizing XS850

Etwas früher als gedacht/geplante der achte Teil der Umbau-Story. Der ist durch die komplexe Materie aber auch etwas länger ausgefallen:

Vorderradgabel (08.2020):

Wie schon vorher erwähnt hatte ich vor längerem eine bereits an die XS850 angepasste Gabel einer XJR1200 von einem Forenmitglied des Triple-IG-Forums erworben. Parallel stand ich auch mit einem zweiten Forenmitglied in Kontakt, der gleiches getan hatte. Der Unterschied zwischen den beiden Ansätzen war, das bei der erworbenen Gabel das Lenkrohr aus der unteren Gabelbrücke der XJR aus- und das Rohr der XS850 eingepresst (und wieder festgeschweisst) worden war. Der Andere hatte das Lenkrohr der XJR auf einer Drehmaschine passend zur XS umarbeiten lassen. Dieser hatte mir auch alle seine technischen Zeichnungen für das Lenkrohr und die Bremsscheibenadapter zukommen lassen. Für die Verwendung eines Original-XS-Rades benötigt man 2 Bremsscheibenadapter, damit man das Rad in die breitere Gabel der XJR einbauen kann. Diese Adapter muss ich natürlich auch machen bzw. machen lassen. Die Verwendung eines Rades der XJR verbietet sich schon aufgrund des Raddurchmessers und der Optik! Vorne soll wieder ein standesgemäßes 19“-Rad eingebaut werden!

Grundsätzlich ist es mein Ziel, in meinen Umbau eine UpsideDown-Gabel einzubauen. Wie der Zufall es so wollte, konnte ich überraschend vor kurzem ohne groß zu Suchen für einen guten Kurs die komplette USD-Gabel einer FZR1000 an Land ziehen. Diese ist eine der wenigen USD-Gabel von Yamaha die für mein Projekt überhaupt tauglich sind, da hier die Länge der Gabel mit der der Original-XS850-Gabel übereinstimmt (ca. 80 cm) und sich somit durch den Einbau keine Geometrieänderung des Fahrwerks an der XS ergibt.

Jetzt stand die Frage im Raum, wie passe die untere Gabelbrücke samt Lenkrohr der FZR an die XS850 an? FZR-Lenkrohr abdrehen oder Schweissnaht aufflexen, Rohr auspressen und XS850-Lenkrohr einpressen? Nach einigem hin- und herüberlegen habe ich mich für die Variante „Abdrehen“ entschieden, da ich so die in meinen Augen stabilere Lösung mit einer Lenkrohrmutter zur Befestigung der oberen Gabelbrücke realisieren konnte. Bei der XS850 (und bei allen alten YAMAHAs) wird die obere Gabelbrücke mit einer Schraube auf dem Lenkrohr fixiert. Bei den neueren Modellen ragt das Lenkrohr aus der Bohrung der oberen Gabelbrücke und dieses wird mit einer Mutter verschraubt.

XS850- und FZR1000-Gabelbrücke im Vergleich

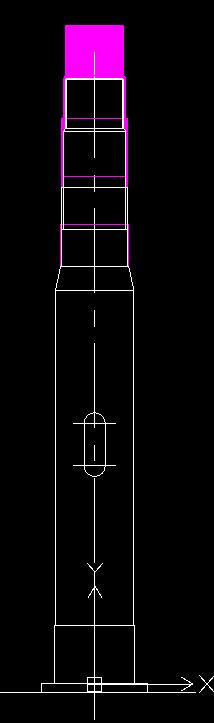

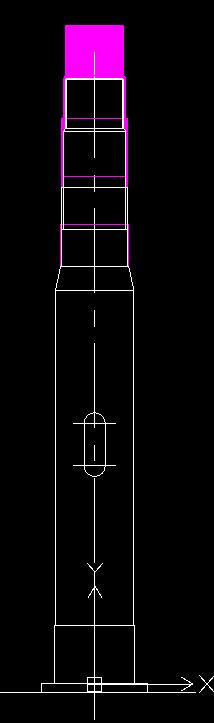

Erstmal legte ich mir Messschieber und Tiefenmesser zurecht und begann das XS-Original-Lenkrohr zu vermessen und übertrug alles in eine CAD-Zeichnung. Das gleiche erfolgte dann mit dem FZR-Lenkrohr (in der gleichen Zeichnung, anderer Layer). Zum Schluss übertrug ich noch die Zeichnungsdaten aus der Zeichnung des anderen Forumsusers in einen 3. Layer. Jetzt konnte ich mir in der CAD-Zeichnung die einzelnen Lenkrohre ein und wieder ausblenden und direkt vergleichen. Im 4. Layer erstellte ich dann meine Umbauzeichnung. Ich hielt mich nicht genau an den Vorschlag des anderen Schraubers, sondern passte das eine und andere Maß so an, wie ich es für besser hielt und verglich alles laufend mit den Ausgangsrohren. Zum Schluss zeichnete ich noch das Langloch für das Lenkerschloss ein und druckte das Ergebnis aus.

Lenkrohrzeichnung – die Magentafarbene Fläche muss abgedreht / -gesägt werden

Jetzt kam die eigentliche Problematik: Wie dreht man das Ganze auf der Drehmaschine? Durch die untere Gabelbrücke, die immer noch am Lenkrohr außermittig „dranhing“ (und auch während der Bearbeitung dran blieb) kommt schon eine erhebliche Unwucht in die Sache. Also, wie spannt man das Lenkrohr jetzt in die Drehmaschine? Der Forenkollege hatte das Lenkrohr „zwischen den Spitzen“ mit einem Mitnehmer aufgespannt (der Mitnehmer überträgt das Drehmoment in das Werkstück), nur leider stand mir so ein Mitnehmer nicht zur Verfügung.

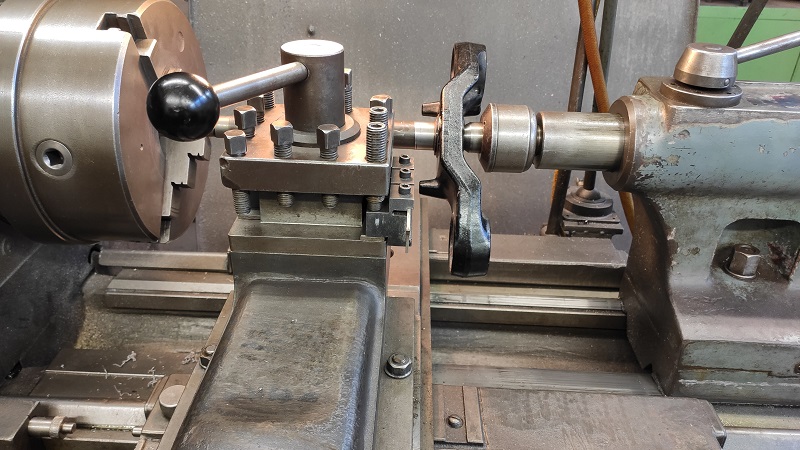

Nach einem Tag des Überlegens kam ich dann auch die Idee, wie ich das Lenkrohr einspannen konnte. Da das FZR-Rohr im Originalzustand rund 3 cm länger war als dies für das umgearbeitete Rohr notwendig ist, konnte dieser Stumpf problemlos zum Einspannen in das 3-Backen-Futter der Drehmaschine genutzt werden. Die untere Gabelbrücke war dann rechts und konnte durch eine mitlaufende Zentrierspitze im Reitstock an Ort und Stelle gehalten werden. Große Kräfte würden bei den geringen Materialmengen die abzudrehen waren sowieso nicht wirken. Dazu musste natürlich auf dieser Seite erstmal ein Konus in das Lenkrohr mit einem Zentrierbohrer/Senker absolut zentrisch eingebracht werden, damit das Lenkrohr samt Gabelbrücke auf der Drehmaschine auch rund läuft.

Nachdem ich mir die Erlaubnis meines Brötchengebers zur Nutzung der Drehmaschine am Wochenende geholt habe, nahm ich von zu Hause alles Notwendige mit und legte dann an der Maschine los.

Den ganzen Arbeitsvorgang werde ich jetzt Schritt für Schritt beschreiben und durch einige Bilder dokumentieren.

Bevor ich loslegte, markierte ich auf dem Lenkrohr die einzelnen Maße für die Bearbeitung mit einem Folienstift (das ist durchaus üblich).

Ausgangszustand: FZR-Lenkrohr mit unterer Gabelbrücke – Die Maße mit Faserschreiber markiert

Als allererstes wurde das Lenkrohr dann am Lagersitz des unteren Lenkkopflagers in die Drehmaschine eingespannt und der Senker in das Bohrfutter des Reitstocks eingespannt. Nachdem der Schlitten aus dem Weg war, wurde die Drehmaschine eingeschaltet und vorsichtig mit dem Senker an der unteren Schweißnaht ein kleiner Konus gebohrt bis umlaufend eine gleichmäßige, kleine, kegelige Bohrung entstanden war.

Ansenken der Lenkrohrs

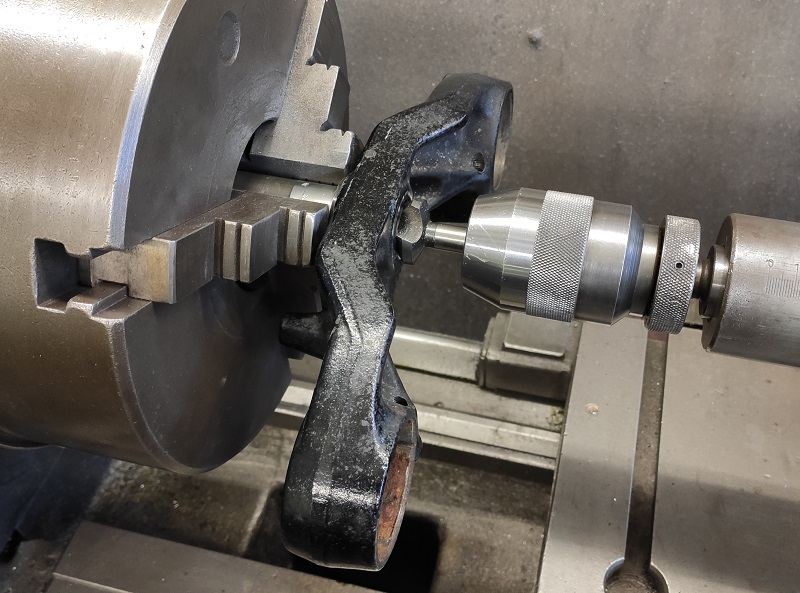

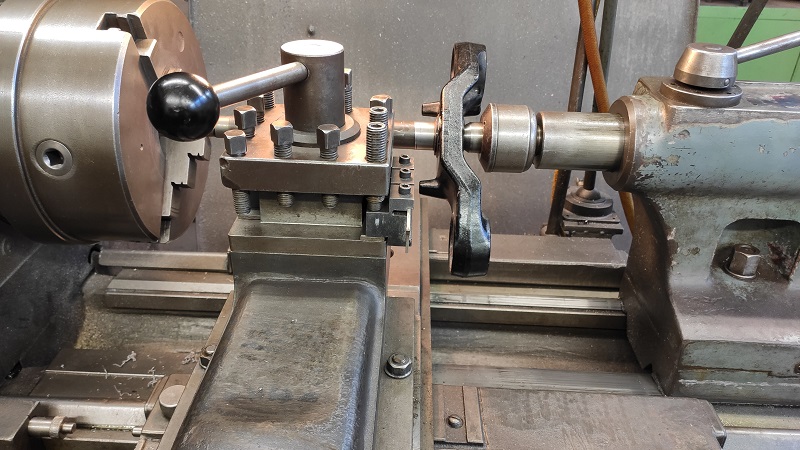

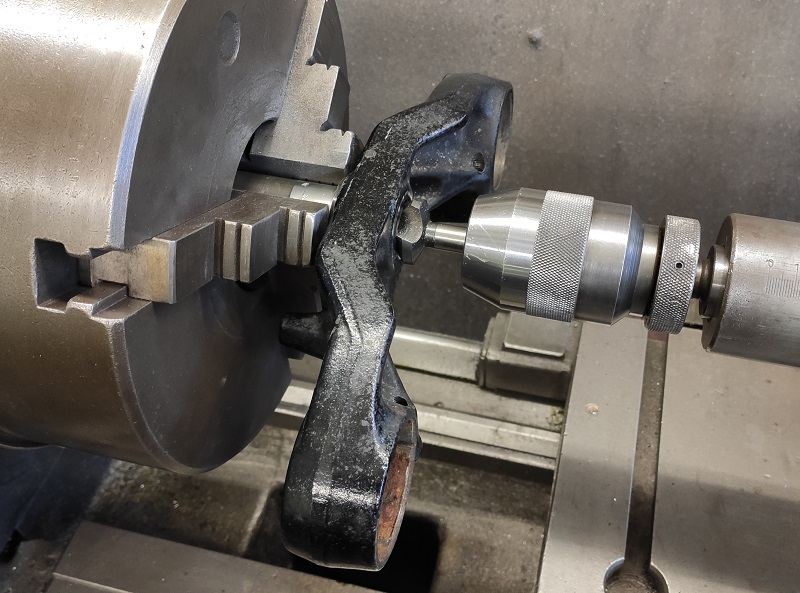

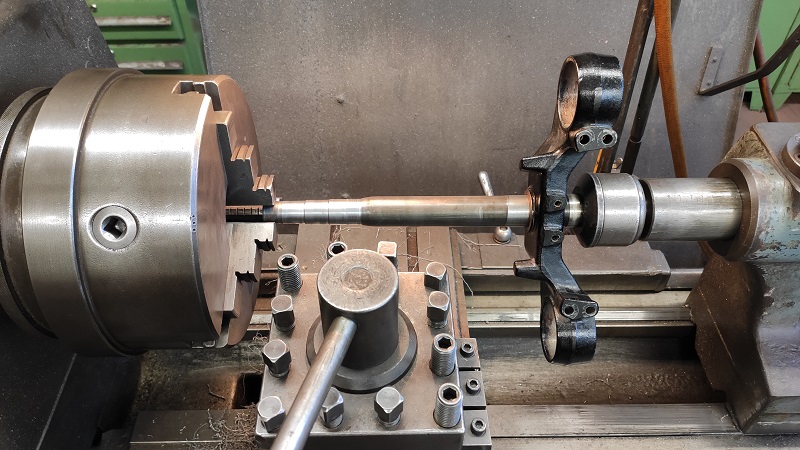

Dann rüstete ich die Drehmaschine um und spannte das Lenkrohr mit der Gabelbrücke in der Bearbeitungsposition in die Maschine. Rechts wurde das Lenkrohr mit einer mitdrehenden Zentrierspitze zentriert und alles festgespannt. Dann wurde die Drehmaschine eingeschaltet und der Rundlauf des Lenkrohrs überprüft (nur rein optisch, das Messen des Rundlaufs mit einer Messuhr habe ich mir absichtlich erspart) und schaltete erstmal die Maschine wieder aus.

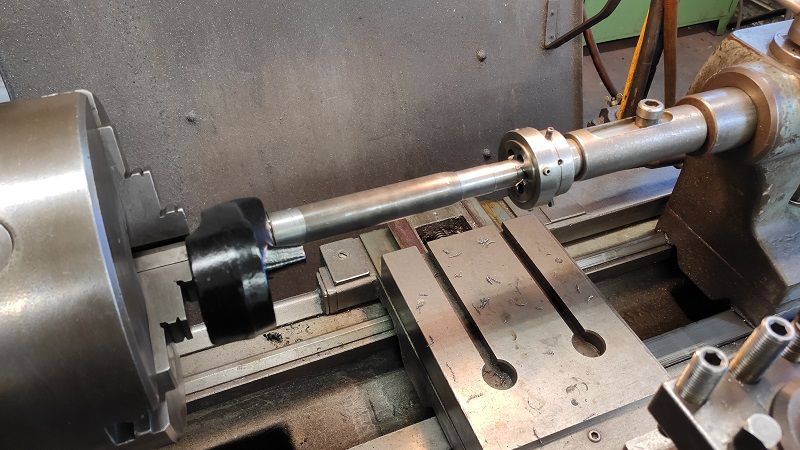

Eingespanntes Lenkrohr

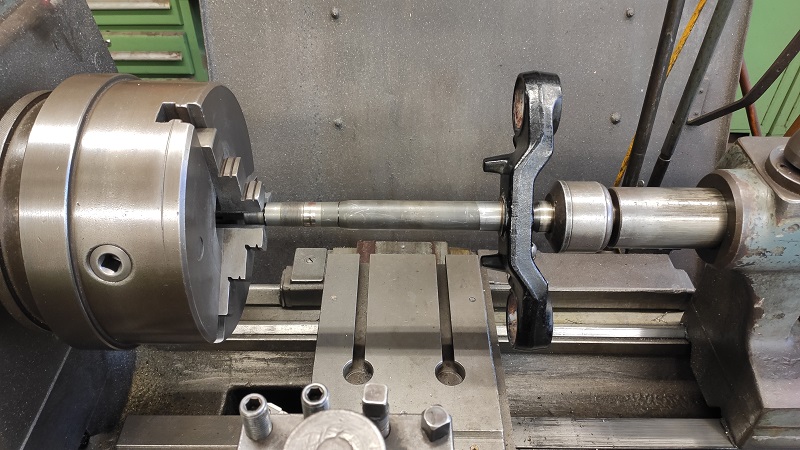

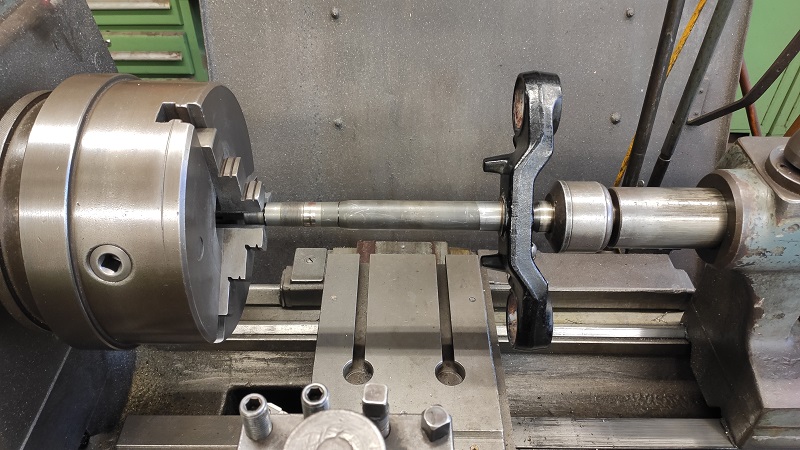

Dann drehte ich den Oberschlitten um 90°, damit dieser beim Abdrehen des Lenkrohrs nicht mit der unteren Gabelbrücke kollidiert – wenn das passieren würde, wäre die Gabelbrücke sofort in den Schrottzustand gewechselt und evt. hätte auch die Drehmaschine Schäden davongetragen. Das musste also unter allen Umständen vermieden werden! Dann spannte ich den für die Arbeiten passenden Drehmeisel ein und überprüfte im Stillstand die Maximalpositionen und stellte den Vorschubanschlag der Drehmaschine so ein, dass der Meisel nicht in das Backenfutter laufen kann.

Anti-Kollisionsprüfung der Drehmaschine

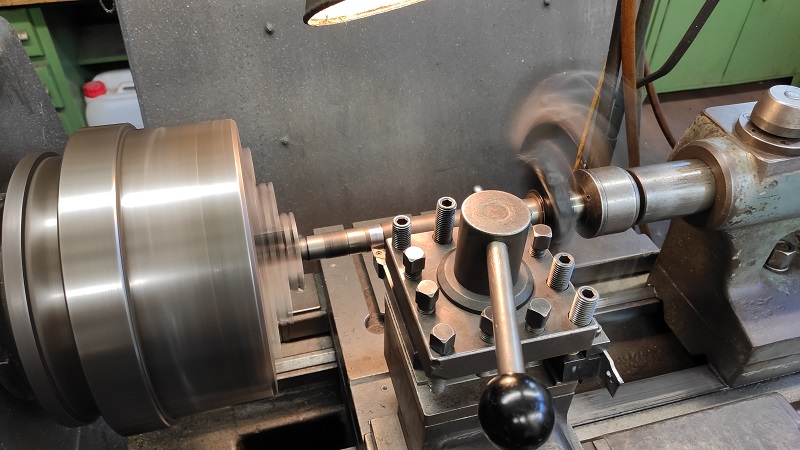

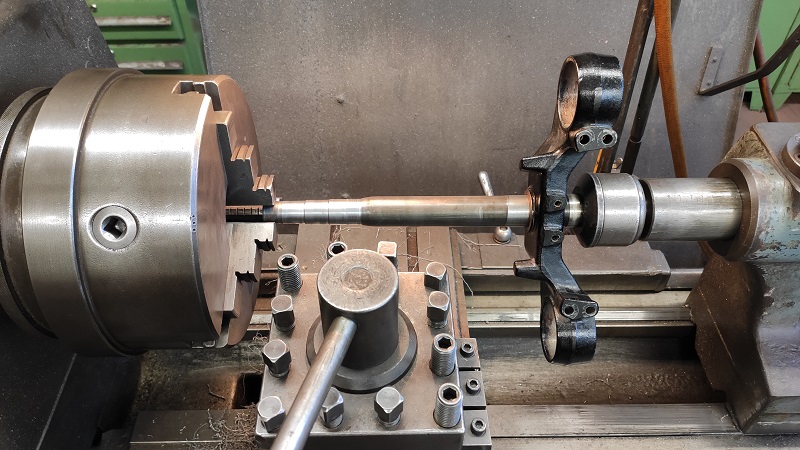

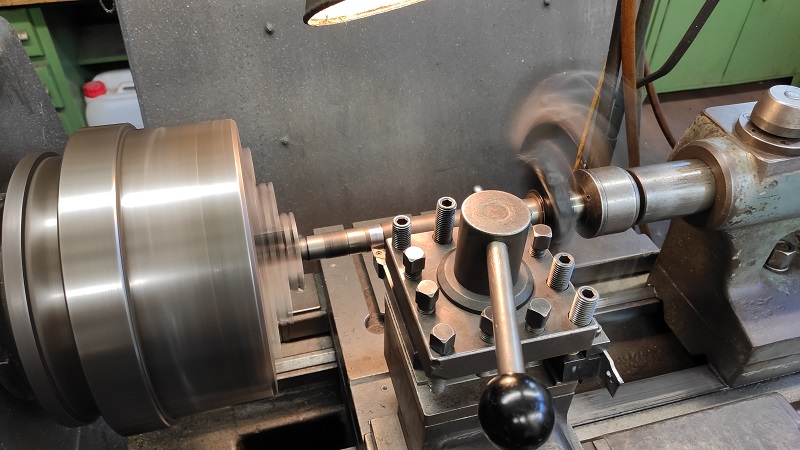

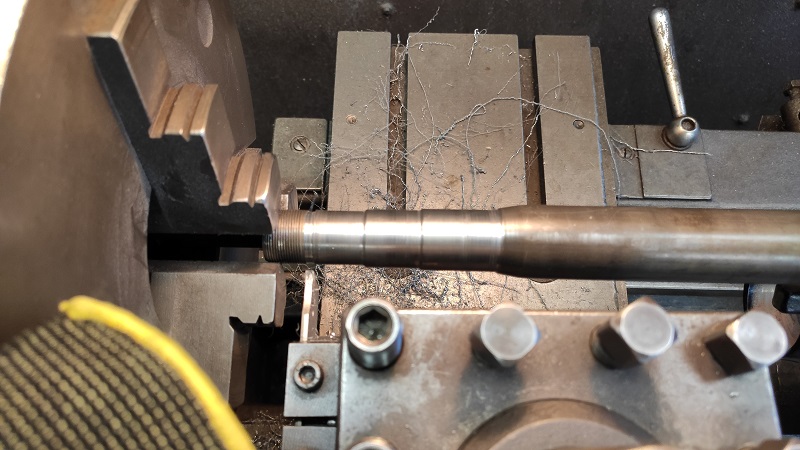

Jetzt galt es! Ich stellte die Drehmaschine auf 900 U/min ein und fuhr den Meisel an den untersten (hier den am weitesten rechten) Strich auf dem Lenkrohr an und stellte solange zu bis die Meiselspitze am Lenkrohr kratze. Die Skala wurde auf „ Null“ gestellt und stellte dann 0,5 mm zu und schaltete den automatischen Vorschub zu, der auf die langsamste Vorschubgeschwindigkeit eingestellt war. Langsam bewegte sich der Meisel nach links in Richtung Backenfutter, bis die Meiselspitze frei war. Dann stellte ich die Maschine ab und maß sowohl den Durchmesser als auch die Höhe um daraus die weiteren Zustellmaße zu ermitteln. Ich will meine geneigten Leser jetzt nicht mit jedem spannungsgeladenen Durchlauf langweilen. Nur so viel: Metallbearbeitung auf Maschinen bedeutet Messen – Rechnen – Zustellen – Bearbeiten – Messen - … u.s.w. bis das gewünschte/geforderte Endmaß erreicht ist. Ich hab‘s jedenfalls ganz gut hinbekommen, trotz der Drehmaschine die auch schon ihre besten Zeiten hinter sich hat und meiner geringen Übung beim Drehen (auch wenn ich das mal gründlich in einer Lehre gelernt hatte) und bin überall in den von mir selbst festgelegten Toleranzbereichen geblieben. Anschließend ein paar Bilder, damit der Metallbearbeitungslaie eine gewisse Vorstellung bekommt, was ich da genau gemacht habe:

Längsdrehen

Alle Absätze gedreht

Während der gesamten Bearbeitung des Lenkrohrs spürte ich deutlich die Vibrationen in der Drehmaschine, die von den außermittigen Massen der Klemmaugen der unteren Gabelbrücke hervorgerufenen Unwucht verursacht wurden. Wenn ich eine höhere Drehzahl gewählt hätte, wäre die Drehmaschine unter Umständen in der Werkstatt „spazieren“ gegangen! Zum Glück hielten sich die Vibrationen in Grenzen und beeinflussten die Arbeiten nicht negativ.

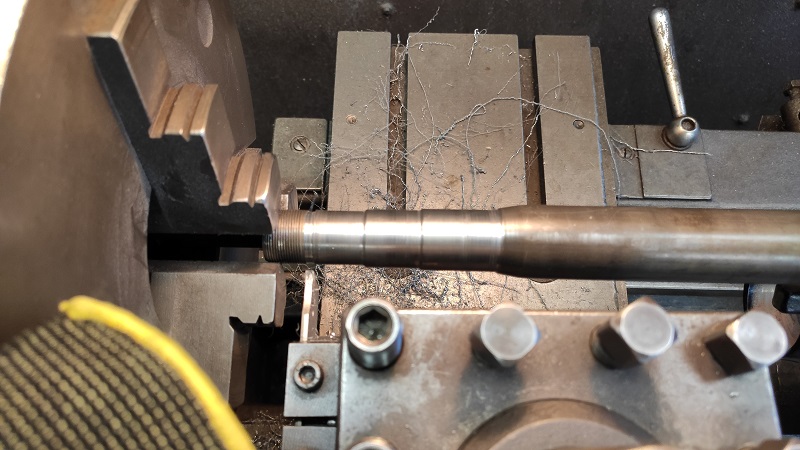

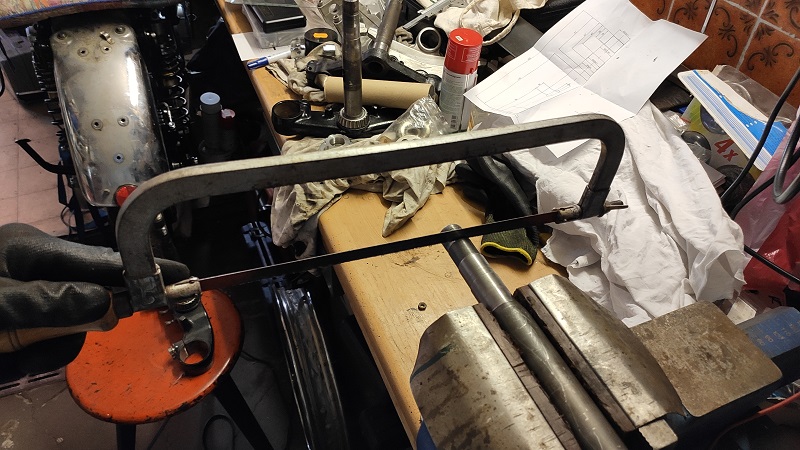

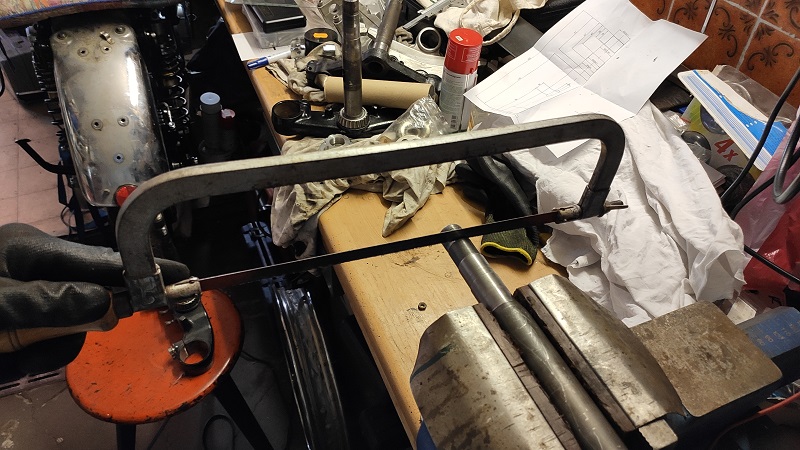

Zum Schluss drehte ich mit einem Abstechmeisel noch vorsichtig eine Nut oben ins Lenkrohr, wo ich dann den obsoleten Rest mit einer Handsäge absägen kann. Zum Schluss wurde alles nochmal vermessen und das umgearbeitete Lenkrohr ausgespannt.

Einstich der Nut

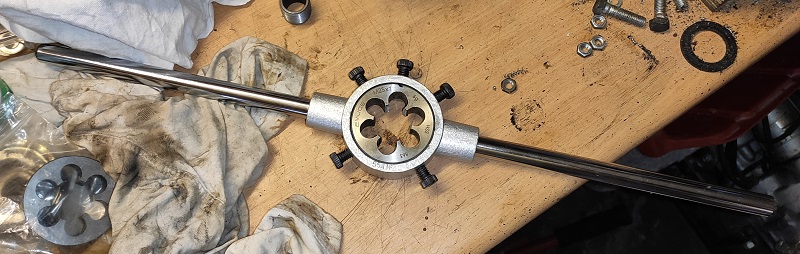

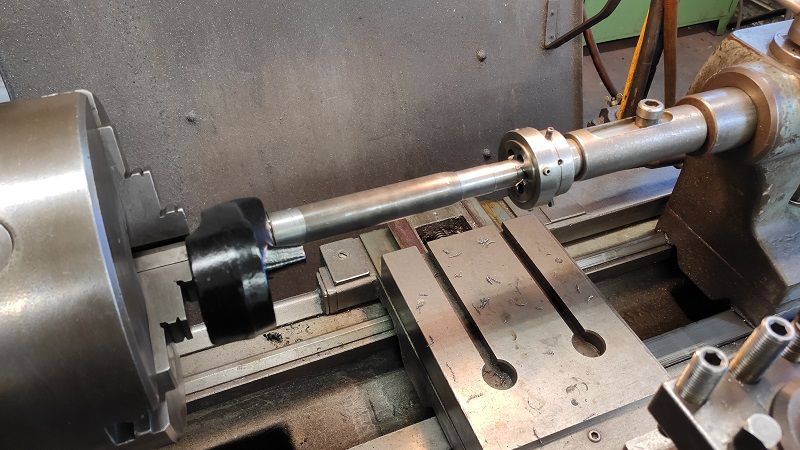

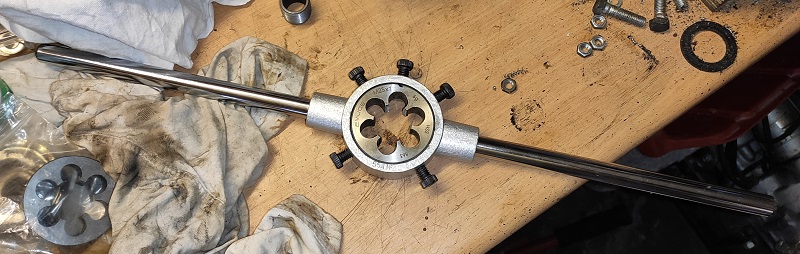

Ich wollte dann noch die beiden erforderlichen Gewinde schneiden. Das obere Gewinde, auf dem die Befestigungsmutter der Gabelbrücke draufgeschraubt wird, hat das Maß M22x1, also ein metrisches Feingewinde. Das notwendige Schneideisen hatte ich mir im Vorfeld über ebay besorgt, da ich niemand kannte, bei dem ich mir dieses hätte ausleihen können. Das Schneideisen wurde in den passenden Halter eingebaut und den Halter steckte ich anstatt der Zentrierspitze in den Reitstock. Dann suchte ich mir einen kurzen passenden Metallstab, der in die Bohrung des Lenkrohrs passte und spannte diesen in das Backenfutter ein und steckte dann das Lenkrohr drauf. Vorsichtig positionierte ich das Schneideisen und drehte es auf das noch vorhandene Gewinde am oberen Ende des Lenkrohrs auf. Nach einigen Umdrehungen (ich drehte das Lenkrohr manuell auf dem Stab) fasste das Schneideisen an den Absatz, auf den ich das Gewinde schneiden wollte und schnitt dann das Gewinde auf den Zapfen drauf bis die gewünschte Gewindelänge erreicht war. Immer wieder ölte ich das Schneideisen dabei um die Reibung beim Schneiden zu senken. Das alte Gewinde führte dabei das Eisen sauber auf den durch das Drehen vorbereiteten Abschnitt des Lenkrohrs drauf. Dann schraubte ich das Schneideisen wieder ab. Leider konnte ich mit dem zur Verfügung stehenden Equipment nicht auch das 2. Gewinde für die Nutmuttern aufschneiden, da ich kein passendes Windeisen hatte. Das musste ich mir noch besorgen. Was mich dann aber wunderte, das ich das Schneideisen für das Nutmutterngewinde nicht über das Lenkrohr stecken konnte, was von der Logik her nicht passt! Dieser Sache musste ich nochmal nachgehen. Jedenfalls waren die „Dreharbeiten“ am Lenkrohr damit abgeschlossen und ich reinigte erstmal die Drehmaschine und räumte alles auf.

Das erste Gewinde schneiden: M22x1

Daheim angekommen schnappte ich mir das Originale Lenkrohr der XS850 und prüfte nochmal das 2. Gewinde. Der Außendurchmesser stimmte schonmal. Dann nahm ich eine Gewindelehre zur Hand und überprüfte die Gewindesteigung. Nachdem ich die korrekte Steigung ermittelt hatte, war das Problem klar! In der Zeichnung die mir der Forenkollege zur Verfügung gestellt hat, war hier als Feingewindegröße M25x2 angegeben. Dies hatte ich ohne nachzuprüfen einfach übernommen (ganz blöde Idee!). Tatsächlich handelt es sich hier aber um ein Feingewinde der Größe M25x1! Da dieses Gewinde einen erheblich kleineren Kerndurchmesser hat, wird dieses Problemlos auf das Lenkrohr passen! Also Rechner angeschmissen und passendes Schneideisen samt Windeisen online gekauft. Um es klarzustellen, dem Forenkollege von dem ich die Zeichnung (absolut unentgeldlich) erhalten habe mache ich keinen Vorwurf. Er hat leider einen kleinen Zeichnungsfehler drin, so was kommt vor und man hat vorher alles selbst gefälligst zu verifizieren!

Dann sägte ich erstmal das überflüssige Stück Lenkrohr an der eingestochenen Nut ab und feilte die Rohrlänge auf Maß und faste die Oberkante an, damit man die Lenkrohrmutter sauber aufdrehen konnte.

Die Handsäge, eines der unverzichtbarsten Werkzeuge!

Messen, Messen, Messen!!!!!

Nach 2 Tagen waren das Schneideisen und das Windeisen da und ich konnte das 2. Gewinde schneiden. Das war auch recht schnell erledigt!

Schneideisen mit Halter

Gewindeschneideschneiden im „Pilgerschritt“

Jetzt musste noch das Langloch für das Lenkschloss gefräst werden. Nachdem die Position und Größe vom Originalrohr abgenommen war, brachte ich die Gabelbrücke bei nächster Gelegenheit zu einem Kollegen, der dankenswerterweise das Langloch dann gefräst hat. Er hat dann auch gleich zur Sicherheit auf meine Bitte hin den Konus am unteren Ende der Gabelbrücke wieder verschweißt. Damit war dann dort nun auch wieder alles bombenfest! Damit waren die mechanischen Arbeiten an der Gabelbrücke (fast) abgeschlossen. Es musste nur noch das untere Lenkkopflager aufgepresst werden.

Schweißnaht

Bevor das aber getan wurde, wollte ich die untere Gabelbrücke vorher aber aluminium-farben lackieren, damit diese optisch zur oberen Gabelbrücke passt (die ist aus Aluminium). Als Farbton wählte ich Weißaluminium (RAL9006) und besorgte mir passende Grundierung und einen 2K-Lack als Spraydose. Dann bearbeitete ich die Gabelbrücke mit Drahtbürsten und putzte damit allen Rost und Lack von der Brücke runter. Dann wurde das Lenkrohr abgeklebt und die Brücke grundiert.

Grundierte Gabelbrücke

Nach der Trocknung der Grundierung aktivierte ich die 2K-Sprühdose und lackierte die Gabelbrücke in 3 Durchgängen mit jeweils ca. 5 Minuten Pause dazwischen. Ca. 2 Stunden später wurden die Abkleber des Lenkrohrs wieder entfernt und dann lies ich das Ganze in Ruhe, damit der Lack aushärten konnte. Ein paar Tage später wurde dann das untere Lenkkopflager mit einer Presse auf das Lenkrohr gepresst.

Gabelbrücke mit aufgepresstem unterem Lager, links der Pressdorn

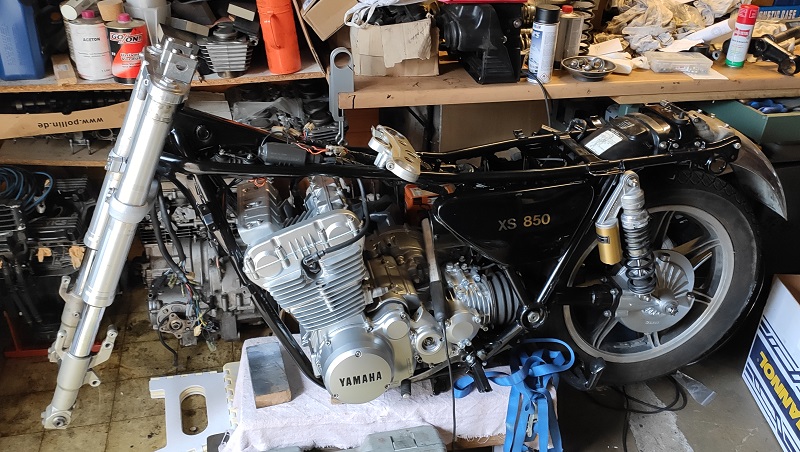

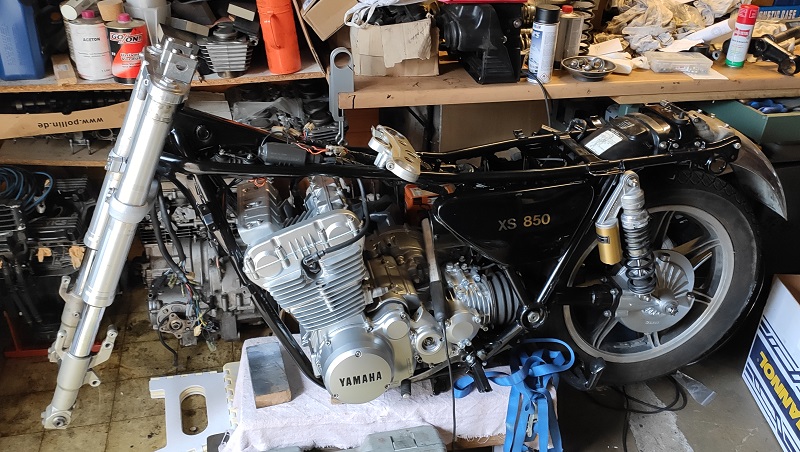

Dann montierte ich die Gabelbrücke zur Probe uns stellte fest, dass das Gewinde am oberen Ende zu lang war. Die Hutmutter konnte nicht bis zum Kraftschluss mit der oberen Gabelbrücke aufgeschraubt werden. Also musste ich das Lenkrohr doch noch etwas kürzen. Mit Feilen wurde das Lenkrohr um 3 mm gekürzt und die anschließende Probemontage war erfolgreich! Als obere Gabelbrücke findet eine ABM-Superbike-Gabelbrücke für die FZR1000 verwendung. Zum Schluss schob ich die USD-Gabelrohre hinein. Das macht jetzt was her! Ein Problem gibt es noch, das ich im Laufe des Projekts noch lösen muss: Dier Lenkanschläge der USD-Gabelbrücke berühren nicht den Anschlag am Rahmen. Da muss noch eine Lösung her, aber ich hab da schon eine Idee, wie ich da lösen könnte.

USD-Gabel eingebaut – Was man auch gut erkennen kann ist das Werkstatt-Chaos!

Wie man auf dem Bild auch sieht, habe ich die XJR-Dämpfer an der Schwinge gedreht. Sieht zwar nicht ganz so schick aus, funktioniert aber. Ob ich es so lasse, wird die Zukunft weisen!

PS: Ich freue mich natürlich wieder über eure konstruktiven Kommentare! Das motiviert mich auch weiter zu machen!

Vorderradgabel (08.2020):

Wie schon vorher erwähnt hatte ich vor längerem eine bereits an die XS850 angepasste Gabel einer XJR1200 von einem Forenmitglied des Triple-IG-Forums erworben. Parallel stand ich auch mit einem zweiten Forenmitglied in Kontakt, der gleiches getan hatte. Der Unterschied zwischen den beiden Ansätzen war, das bei der erworbenen Gabel das Lenkrohr aus der unteren Gabelbrücke der XJR aus- und das Rohr der XS850 eingepresst (und wieder festgeschweisst) worden war. Der Andere hatte das Lenkrohr der XJR auf einer Drehmaschine passend zur XS umarbeiten lassen. Dieser hatte mir auch alle seine technischen Zeichnungen für das Lenkrohr und die Bremsscheibenadapter zukommen lassen. Für die Verwendung eines Original-XS-Rades benötigt man 2 Bremsscheibenadapter, damit man das Rad in die breitere Gabel der XJR einbauen kann. Diese Adapter muss ich natürlich auch machen bzw. machen lassen. Die Verwendung eines Rades der XJR verbietet sich schon aufgrund des Raddurchmessers und der Optik! Vorne soll wieder ein standesgemäßes 19“-Rad eingebaut werden!

Grundsätzlich ist es mein Ziel, in meinen Umbau eine UpsideDown-Gabel einzubauen. Wie der Zufall es so wollte, konnte ich überraschend vor kurzem ohne groß zu Suchen für einen guten Kurs die komplette USD-Gabel einer FZR1000 an Land ziehen. Diese ist eine der wenigen USD-Gabel von Yamaha die für mein Projekt überhaupt tauglich sind, da hier die Länge der Gabel mit der der Original-XS850-Gabel übereinstimmt (ca. 80 cm) und sich somit durch den Einbau keine Geometrieänderung des Fahrwerks an der XS ergibt.

Jetzt stand die Frage im Raum, wie passe die untere Gabelbrücke samt Lenkrohr der FZR an die XS850 an? FZR-Lenkrohr abdrehen oder Schweissnaht aufflexen, Rohr auspressen und XS850-Lenkrohr einpressen? Nach einigem hin- und herüberlegen habe ich mich für die Variante „Abdrehen“ entschieden, da ich so die in meinen Augen stabilere Lösung mit einer Lenkrohrmutter zur Befestigung der oberen Gabelbrücke realisieren konnte. Bei der XS850 (und bei allen alten YAMAHAs) wird die obere Gabelbrücke mit einer Schraube auf dem Lenkrohr fixiert. Bei den neueren Modellen ragt das Lenkrohr aus der Bohrung der oberen Gabelbrücke und dieses wird mit einer Mutter verschraubt.

XS850- und FZR1000-Gabelbrücke im Vergleich

Erstmal legte ich mir Messschieber und Tiefenmesser zurecht und begann das XS-Original-Lenkrohr zu vermessen und übertrug alles in eine CAD-Zeichnung. Das gleiche erfolgte dann mit dem FZR-Lenkrohr (in der gleichen Zeichnung, anderer Layer). Zum Schluss übertrug ich noch die Zeichnungsdaten aus der Zeichnung des anderen Forumsusers in einen 3. Layer. Jetzt konnte ich mir in der CAD-Zeichnung die einzelnen Lenkrohre ein und wieder ausblenden und direkt vergleichen. Im 4. Layer erstellte ich dann meine Umbauzeichnung. Ich hielt mich nicht genau an den Vorschlag des anderen Schraubers, sondern passte das eine und andere Maß so an, wie ich es für besser hielt und verglich alles laufend mit den Ausgangsrohren. Zum Schluss zeichnete ich noch das Langloch für das Lenkerschloss ein und druckte das Ergebnis aus.

Lenkrohrzeichnung – die Magentafarbene Fläche muss abgedreht / -gesägt werden

Jetzt kam die eigentliche Problematik: Wie dreht man das Ganze auf der Drehmaschine? Durch die untere Gabelbrücke, die immer noch am Lenkrohr außermittig „dranhing“ (und auch während der Bearbeitung dran blieb) kommt schon eine erhebliche Unwucht in die Sache. Also, wie spannt man das Lenkrohr jetzt in die Drehmaschine? Der Forenkollege hatte das Lenkrohr „zwischen den Spitzen“ mit einem Mitnehmer aufgespannt (der Mitnehmer überträgt das Drehmoment in das Werkstück), nur leider stand mir so ein Mitnehmer nicht zur Verfügung.

Nach einem Tag des Überlegens kam ich dann auch die Idee, wie ich das Lenkrohr einspannen konnte. Da das FZR-Rohr im Originalzustand rund 3 cm länger war als dies für das umgearbeitete Rohr notwendig ist, konnte dieser Stumpf problemlos zum Einspannen in das 3-Backen-Futter der Drehmaschine genutzt werden. Die untere Gabelbrücke war dann rechts und konnte durch eine mitlaufende Zentrierspitze im Reitstock an Ort und Stelle gehalten werden. Große Kräfte würden bei den geringen Materialmengen die abzudrehen waren sowieso nicht wirken. Dazu musste natürlich auf dieser Seite erstmal ein Konus in das Lenkrohr mit einem Zentrierbohrer/Senker absolut zentrisch eingebracht werden, damit das Lenkrohr samt Gabelbrücke auf der Drehmaschine auch rund läuft.

Nachdem ich mir die Erlaubnis meines Brötchengebers zur Nutzung der Drehmaschine am Wochenende geholt habe, nahm ich von zu Hause alles Notwendige mit und legte dann an der Maschine los.

Den ganzen Arbeitsvorgang werde ich jetzt Schritt für Schritt beschreiben und durch einige Bilder dokumentieren.

Bevor ich loslegte, markierte ich auf dem Lenkrohr die einzelnen Maße für die Bearbeitung mit einem Folienstift (das ist durchaus üblich).

Ausgangszustand: FZR-Lenkrohr mit unterer Gabelbrücke – Die Maße mit Faserschreiber markiert

Als allererstes wurde das Lenkrohr dann am Lagersitz des unteren Lenkkopflagers in die Drehmaschine eingespannt und der Senker in das Bohrfutter des Reitstocks eingespannt. Nachdem der Schlitten aus dem Weg war, wurde die Drehmaschine eingeschaltet und vorsichtig mit dem Senker an der unteren Schweißnaht ein kleiner Konus gebohrt bis umlaufend eine gleichmäßige, kleine, kegelige Bohrung entstanden war.

Ansenken der Lenkrohrs

Dann rüstete ich die Drehmaschine um und spannte das Lenkrohr mit der Gabelbrücke in der Bearbeitungsposition in die Maschine. Rechts wurde das Lenkrohr mit einer mitdrehenden Zentrierspitze zentriert und alles festgespannt. Dann wurde die Drehmaschine eingeschaltet und der Rundlauf des Lenkrohrs überprüft (nur rein optisch, das Messen des Rundlaufs mit einer Messuhr habe ich mir absichtlich erspart) und schaltete erstmal die Maschine wieder aus.

Eingespanntes Lenkrohr

Dann drehte ich den Oberschlitten um 90°, damit dieser beim Abdrehen des Lenkrohrs nicht mit der unteren Gabelbrücke kollidiert – wenn das passieren würde, wäre die Gabelbrücke sofort in den Schrottzustand gewechselt und evt. hätte auch die Drehmaschine Schäden davongetragen. Das musste also unter allen Umständen vermieden werden! Dann spannte ich den für die Arbeiten passenden Drehmeisel ein und überprüfte im Stillstand die Maximalpositionen und stellte den Vorschubanschlag der Drehmaschine so ein, dass der Meisel nicht in das Backenfutter laufen kann.

Anti-Kollisionsprüfung der Drehmaschine

Jetzt galt es! Ich stellte die Drehmaschine auf 900 U/min ein und fuhr den Meisel an den untersten (hier den am weitesten rechten) Strich auf dem Lenkrohr an und stellte solange zu bis die Meiselspitze am Lenkrohr kratze. Die Skala wurde auf „ Null“ gestellt und stellte dann 0,5 mm zu und schaltete den automatischen Vorschub zu, der auf die langsamste Vorschubgeschwindigkeit eingestellt war. Langsam bewegte sich der Meisel nach links in Richtung Backenfutter, bis die Meiselspitze frei war. Dann stellte ich die Maschine ab und maß sowohl den Durchmesser als auch die Höhe um daraus die weiteren Zustellmaße zu ermitteln. Ich will meine geneigten Leser jetzt nicht mit jedem spannungsgeladenen Durchlauf langweilen. Nur so viel: Metallbearbeitung auf Maschinen bedeutet Messen – Rechnen – Zustellen – Bearbeiten – Messen - … u.s.w. bis das gewünschte/geforderte Endmaß erreicht ist. Ich hab‘s jedenfalls ganz gut hinbekommen, trotz der Drehmaschine die auch schon ihre besten Zeiten hinter sich hat und meiner geringen Übung beim Drehen (auch wenn ich das mal gründlich in einer Lehre gelernt hatte) und bin überall in den von mir selbst festgelegten Toleranzbereichen geblieben. Anschließend ein paar Bilder, damit der Metallbearbeitungslaie eine gewisse Vorstellung bekommt, was ich da genau gemacht habe:

Längsdrehen

Alle Absätze gedreht

Während der gesamten Bearbeitung des Lenkrohrs spürte ich deutlich die Vibrationen in der Drehmaschine, die von den außermittigen Massen der Klemmaugen der unteren Gabelbrücke hervorgerufenen Unwucht verursacht wurden. Wenn ich eine höhere Drehzahl gewählt hätte, wäre die Drehmaschine unter Umständen in der Werkstatt „spazieren“ gegangen! Zum Glück hielten sich die Vibrationen in Grenzen und beeinflussten die Arbeiten nicht negativ.

Zum Schluss drehte ich mit einem Abstechmeisel noch vorsichtig eine Nut oben ins Lenkrohr, wo ich dann den obsoleten Rest mit einer Handsäge absägen kann. Zum Schluss wurde alles nochmal vermessen und das umgearbeitete Lenkrohr ausgespannt.

Einstich der Nut

Ich wollte dann noch die beiden erforderlichen Gewinde schneiden. Das obere Gewinde, auf dem die Befestigungsmutter der Gabelbrücke draufgeschraubt wird, hat das Maß M22x1, also ein metrisches Feingewinde. Das notwendige Schneideisen hatte ich mir im Vorfeld über ebay besorgt, da ich niemand kannte, bei dem ich mir dieses hätte ausleihen können. Das Schneideisen wurde in den passenden Halter eingebaut und den Halter steckte ich anstatt der Zentrierspitze in den Reitstock. Dann suchte ich mir einen kurzen passenden Metallstab, der in die Bohrung des Lenkrohrs passte und spannte diesen in das Backenfutter ein und steckte dann das Lenkrohr drauf. Vorsichtig positionierte ich das Schneideisen und drehte es auf das noch vorhandene Gewinde am oberen Ende des Lenkrohrs auf. Nach einigen Umdrehungen (ich drehte das Lenkrohr manuell auf dem Stab) fasste das Schneideisen an den Absatz, auf den ich das Gewinde schneiden wollte und schnitt dann das Gewinde auf den Zapfen drauf bis die gewünschte Gewindelänge erreicht war. Immer wieder ölte ich das Schneideisen dabei um die Reibung beim Schneiden zu senken. Das alte Gewinde führte dabei das Eisen sauber auf den durch das Drehen vorbereiteten Abschnitt des Lenkrohrs drauf. Dann schraubte ich das Schneideisen wieder ab. Leider konnte ich mit dem zur Verfügung stehenden Equipment nicht auch das 2. Gewinde für die Nutmuttern aufschneiden, da ich kein passendes Windeisen hatte. Das musste ich mir noch besorgen. Was mich dann aber wunderte, das ich das Schneideisen für das Nutmutterngewinde nicht über das Lenkrohr stecken konnte, was von der Logik her nicht passt! Dieser Sache musste ich nochmal nachgehen. Jedenfalls waren die „Dreharbeiten“ am Lenkrohr damit abgeschlossen und ich reinigte erstmal die Drehmaschine und räumte alles auf.

Das erste Gewinde schneiden: M22x1

Daheim angekommen schnappte ich mir das Originale Lenkrohr der XS850 und prüfte nochmal das 2. Gewinde. Der Außendurchmesser stimmte schonmal. Dann nahm ich eine Gewindelehre zur Hand und überprüfte die Gewindesteigung. Nachdem ich die korrekte Steigung ermittelt hatte, war das Problem klar! In der Zeichnung die mir der Forenkollege zur Verfügung gestellt hat, war hier als Feingewindegröße M25x2 angegeben. Dies hatte ich ohne nachzuprüfen einfach übernommen (ganz blöde Idee!). Tatsächlich handelt es sich hier aber um ein Feingewinde der Größe M25x1! Da dieses Gewinde einen erheblich kleineren Kerndurchmesser hat, wird dieses Problemlos auf das Lenkrohr passen! Also Rechner angeschmissen und passendes Schneideisen samt Windeisen online gekauft. Um es klarzustellen, dem Forenkollege von dem ich die Zeichnung (absolut unentgeldlich) erhalten habe mache ich keinen Vorwurf. Er hat leider einen kleinen Zeichnungsfehler drin, so was kommt vor und man hat vorher alles selbst gefälligst zu verifizieren!

Dann sägte ich erstmal das überflüssige Stück Lenkrohr an der eingestochenen Nut ab und feilte die Rohrlänge auf Maß und faste die Oberkante an, damit man die Lenkrohrmutter sauber aufdrehen konnte.

Die Handsäge, eines der unverzichtbarsten Werkzeuge!

Messen, Messen, Messen!!!!!

Nach 2 Tagen waren das Schneideisen und das Windeisen da und ich konnte das 2. Gewinde schneiden. Das war auch recht schnell erledigt!

Schneideisen mit Halter

Gewindeschneideschneiden im „Pilgerschritt“

Jetzt musste noch das Langloch für das Lenkschloss gefräst werden. Nachdem die Position und Größe vom Originalrohr abgenommen war, brachte ich die Gabelbrücke bei nächster Gelegenheit zu einem Kollegen, der dankenswerterweise das Langloch dann gefräst hat. Er hat dann auch gleich zur Sicherheit auf meine Bitte hin den Konus am unteren Ende der Gabelbrücke wieder verschweißt. Damit war dann dort nun auch wieder alles bombenfest! Damit waren die mechanischen Arbeiten an der Gabelbrücke (fast) abgeschlossen. Es musste nur noch das untere Lenkkopflager aufgepresst werden.

Schweißnaht

Bevor das aber getan wurde, wollte ich die untere Gabelbrücke vorher aber aluminium-farben lackieren, damit diese optisch zur oberen Gabelbrücke passt (die ist aus Aluminium). Als Farbton wählte ich Weißaluminium (RAL9006) und besorgte mir passende Grundierung und einen 2K-Lack als Spraydose. Dann bearbeitete ich die Gabelbrücke mit Drahtbürsten und putzte damit allen Rost und Lack von der Brücke runter. Dann wurde das Lenkrohr abgeklebt und die Brücke grundiert.

Grundierte Gabelbrücke

Nach der Trocknung der Grundierung aktivierte ich die 2K-Sprühdose und lackierte die Gabelbrücke in 3 Durchgängen mit jeweils ca. 5 Minuten Pause dazwischen. Ca. 2 Stunden später wurden die Abkleber des Lenkrohrs wieder entfernt und dann lies ich das Ganze in Ruhe, damit der Lack aushärten konnte. Ein paar Tage später wurde dann das untere Lenkkopflager mit einer Presse auf das Lenkrohr gepresst.

Gabelbrücke mit aufgepresstem unterem Lager, links der Pressdorn

Dann montierte ich die Gabelbrücke zur Probe uns stellte fest, dass das Gewinde am oberen Ende zu lang war. Die Hutmutter konnte nicht bis zum Kraftschluss mit der oberen Gabelbrücke aufgeschraubt werden. Also musste ich das Lenkrohr doch noch etwas kürzen. Mit Feilen wurde das Lenkrohr um 3 mm gekürzt und die anschließende Probemontage war erfolgreich! Als obere Gabelbrücke findet eine ABM-Superbike-Gabelbrücke für die FZR1000 verwendung. Zum Schluss schob ich die USD-Gabelrohre hinein. Das macht jetzt was her! Ein Problem gibt es noch, das ich im Laufe des Projekts noch lösen muss: Dier Lenkanschläge der USD-Gabelbrücke berühren nicht den Anschlag am Rahmen. Da muss noch eine Lösung her, aber ich hab da schon eine Idee, wie ich da lösen könnte.

USD-Gabel eingebaut – Was man auch gut erkennen kann ist das Werkstatt-Chaos!

Wie man auf dem Bild auch sieht, habe ich die XJR-Dämpfer an der Schwinge gedreht. Sieht zwar nicht ganz so schick aus, funktioniert aber. Ob ich es so lasse, wird die Zukunft weisen!

PS: Ich freue mich natürlich wieder über eure konstruktiven Kommentare! Das motiviert mich auch weiter zu machen!

Schöne Grüße aus dem Taubertal

Jürgen

XJ650/4K0-0502xx/Bj82/750ccm/88PS/133.000km

XJ650 & XJ900N & XS850

Jürgen

XJ650/4K0-0502xx/Bj82/750ccm/88PS/133.000km

XJ650 & XJ900N & XS850

- Michael90

- Beiträge: 757

- Registriert: 10. Aug 2019

- Motorrad:: GPZ 1100 UT

Z 900 mit 1100 ccm

ZX12R

GSXR 1127

Aprilia Dorsoduro 1200

Re: Umbau / Customizing XS850

Prima, sehr schön erläutert, sehr gute Arbeit und der Anblick der verbauten Gabel

entschädigt natürlich diesen Aufwand auf's Tausendfache !!!

PS: Taubertal???

Die Welt ist ein Dorf, ich war 1991 - 1992 beim Bund in Tauberbischofsheim...

entschädigt natürlich diesen Aufwand auf's Tausendfache !!!

PS: Taubertal???

Die Welt ist ein Dorf, ich war 1991 - 1992 beim Bund in Tauberbischofsheim...

- lenfau

- Beiträge: 203

- Registriert: 28. Okt 2014

- Motorrad:: MZ ETZ 250 Bj. '83

AWO-T Bj. '55

Yamaha XS850 Bj. '81 - Wohnort: bei Magdeburg

Re: Umbau / Customizing XS850

Gern mehr von solchen detaillierten Berichten. Ich für meinen Teil les das gerne. Da kann man sich immer mal was abgucken

Grüße,

Lenhard

Lenhard

- LastMohawk

- Beiträge: 1888

- Registriert: 2. Jul 2016

- Motorrad:: 1000er BMW Old School Umbau vor über 10 Jahren - Bj. 81

- Wohnort: Harscheid / Eifel

- Kontaktdaten:

Re: Umbau / Customizing XS850

Klasse Bericht,

schön geschrieben und auch schön bebildert. Bin schon gespannt wie es bei der XS weitergeht.

Gruß

der Indianer

schön geschrieben und auch schön bebildert. Bin schon gespannt wie es bei der XS weitergeht.

Gruß

der Indianer

Mann, bin ich alt geworden...

- aber ich genieße diese innere Ruhe sehr.

Das wirkt sich auch an der Kuh aus, deren letzte Rille am Reifen meist unberührt bleibt

www.derIndianer.org

meine alte Goldwing wird ein Caferacer

- aber ich genieße diese innere Ruhe sehr.

Das wirkt sich auch an der Kuh aus, deren letzte Rille am Reifen meist unberührt bleibt

www.derIndianer.org

meine alte Goldwing wird ein Caferacer

-

Bembersaurus

- Beiträge: 51

- Registriert: 16. Aug 2015

- Motorrad:: Xs 750

CX 500

Xb 9s

Re: Umbau / Customizing XS850

Super gemacht aber gibt es keine Plug and Play Lösung dachte die Gabelbrücke der gsxr passt?

-

JRMaier

- Beiträge: 124

- Registriert: 5. Jun 2016

- Motorrad:: Yamaha XJ650 Bj. 1982

Yamaha XJ 900N Bj. 1986

Yamaha XS850 Bj. 1982

Re: Umbau / Customizing XS850

Das weiss ich nicht. Bei meinen Recherchen zu dem Thema USD-Gabel für die XS850 ist mir diesbezüglich nichts untergekommen. Wäre interessant zu wissen, ob die Gabelbrücke der GSXR in die XS passt.

Grundsätzlich versuche ich möglichst YAMAHA-Teile zu verwenden.

Grundsätzlich versuche ich möglichst YAMAHA-Teile zu verwenden.

Schöne Grüße aus dem Taubertal

Jürgen

XJ650/4K0-0502xx/Bj82/750ccm/88PS/133.000km

XJ650 & XJ900N & XS850

Jürgen

XJ650/4K0-0502xx/Bj82/750ccm/88PS/133.000km

XJ650 & XJ900N & XS850

- tomcatA

- † Ruhe in Frieden †

- Beiträge: 22

- Registriert: 19. Sep 2020

- Motorrad:: 2mal XS850, XS750, XT600, DT125

Sanglas 500, Varadero1000 - Wohnort: Wuppertal

Re: Umbau / Customizing XS850

Hi Jürgen,

schöner Umbaubericht und schöne Zielvorgabe!

Die Yamaha Triple ist eine tolle Basis für einen Roadster. Deine Anfragen für Teile habe ich leider immer zu spät gesehen im Triple Forum, sonst hätte ich schnell helfen können.

Ich verwende auch möglichst nur Yamaha Teile bei den Umbauten, habe am liebsten Motore in Silber bzw. blank an der 850er und so weiter...

Daher bin ich schon sehr gespannt auf das Endergebnis deiner Umbauten.

Gutes Gelingen!

Gruss, Tom

schöner Umbaubericht und schöne Zielvorgabe!

Die Yamaha Triple ist eine tolle Basis für einen Roadster. Deine Anfragen für Teile habe ich leider immer zu spät gesehen im Triple Forum, sonst hätte ich schnell helfen können.

Ich verwende auch möglichst nur Yamaha Teile bei den Umbauten, habe am liebsten Motore in Silber bzw. blank an der 850er und so weiter...

Daher bin ich schon sehr gespannt auf das Endergebnis deiner Umbauten.

Gutes Gelingen!

Gruss, Tom

-

JRMaier

- Beiträge: 124

- Registriert: 5. Jun 2016

- Motorrad:: Yamaha XJ650 Bj. 1982

Yamaha XJ 900N Bj. 1986

Yamaha XS850 Bj. 1982

Re: Umbau / Customizing XS850

Hier der neunte Teil der Umbau-Story:

Vorderradnabe (09.2020):

Die Gabel war jetzt drin. Als nächstes kommt logischerweise das Vorderrad. Da schon bei den Projektparametern klar war, dass ich Drahtspeichenräder einbauen möchte, hatte ich mir vor längerem schon ein geeignetes Vorderrad einer SR500/XS650 besorgt. Das erworbene Rad ist bereits mit Edelstahlspeichen ausgestattet und eigentlich zu Schade um es auseinander zu nehmen. Um ein Drahtspeichenrad eingetragen zu bekommen benötigt man ein Tragfähigkeitsgutachten, das einem ein entsprechender Fachbetrieb erstellt. Das kann er natürlich nur, wenn er ihm bekannte Speichen und Felgenringe verwendet. Einem Komplettrad kann er (und dürfte es sicher auch nicht) keines ausstellen. Deshalb habe ich eine Weile rumgesucht, bis ich eine „lose“ Nabe über ebay-Kleinanzeigen für angemessenes Geld erwerben konnte. Mittlerweile sind diese Räder recht gesucht und in den letzten Jahren relativ teurer geworden.

Da das XS-Gußrad und das SR-Speichenrad an der Nabe viel schmaler sind als das Rad einer FZR1000 (aus der die USD-Gabel stammte) können diese Naben auch nicht „Plug-and-Play“ verwendet werden. Die weiter oben erwähnten Forenkollegen aus dem Triple-IG-Forum hatten zum Ausgleich hierzu Adapterflansche hergestellt. Da mir einer der Beiden auch seine Zeichnungen dazu zugesendet hatte, konnte ich darauf aufbauen. Die beiden hatten aber das originale Gußrad der XS als Basis genutzt und ich wollte ein Speichenrad, d.h. ich musste mir eigene Adapterflansche konstruieren, da die Naben der XS und der SR leicht unterschiedliche Außenkonturen und -maße haben. Was ich übernommen habe, war das Konstruktionsprinzip. Die Bremsscheiben werden nicht durch den Adapter auf der Nabe verschraubt, sondern der Adapter direkt an der Nabe und die Scheibe am Adapter. Breit/tief (je wie man es sieht) genug dafür sind diese.

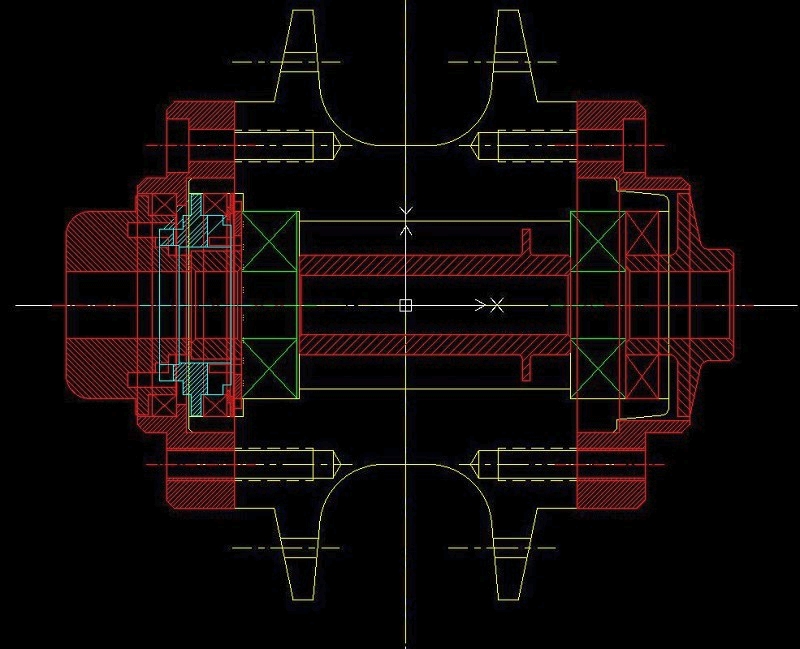

Also wurde eine Original-FZR-Rad besorgt (konnte ich mir glücklicherweise bei einem Freund ausleihen) und der Nabenbereich penibel vermessen und davon eine CAD-Zeichnung erstellt. Dann den selben Vorgang für die SR-Speichennabe in die vorhandene Zeichnung (anderer Layer). Wenn man dann beide Layer einblendet, sieht man sofort wie groß der Adapter sein muss. In diese Zeichnung wurden dann die beiden Adapter und die notwendigen Distanzhülsen hineinkonstruiert. Bei dem Tachomitnehmer wollte ich nicht, wie der andere User, die Blechlaschen verlängern, sondern es wurde ein separate Tachomitnehmerscheibe konstruiert, die das Drehmoment von dem Original-Mitnehmer auf den weiter außen liegenden Tachoantrieb überträgt.

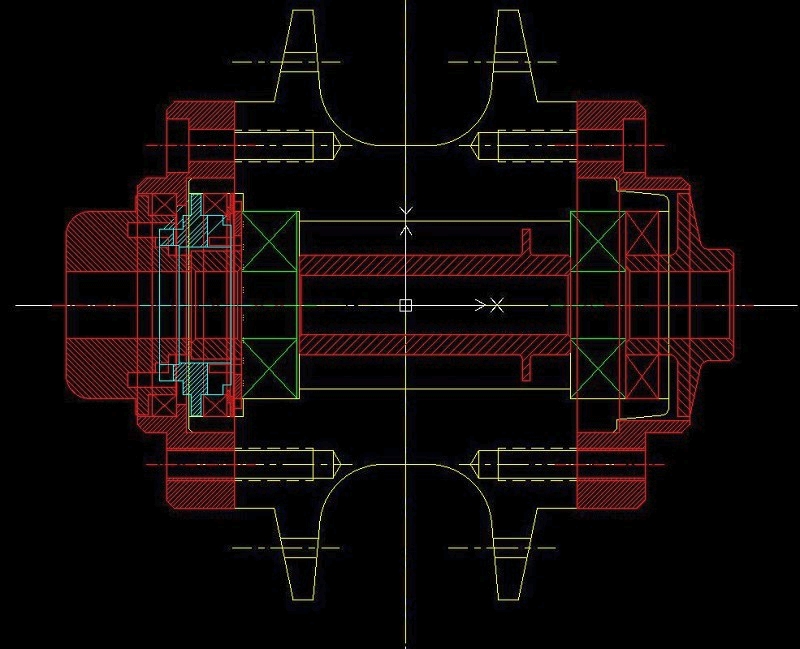

Alles zusammen sieht so aus:

Auf der Skizze sind alle Teile gleichzeitig dargestellt. Man sieht auf die Nabe in Fahrtrichtung. Links ist der Tachoantrieb und rechts die rechte Distanzhülse mit einem „Schutzschild“ für das Radlager.

Nachdem die Konstruktion fertig war übertrug ich die einzelnen Teile in separate Zeichnungen und bemaßte diese. Damit holte ich mir dann Angebote zur Herstellung bei Zerspanungsbetrieben ein. Insgesamt waren 5 Teile herzustellen. Die Distanzbuchsen sollten aus Werkzeugstahl und die Bremsscheibenadapter aus hochfestem Aluminium hergestellt werden. Die Angebote bewegten sich zwischen 500,00 € und 600,00 € für alle Teile.

Zum Glück musste ich die Teile nicht „nach Außen“ zur Fertigung geben, ich fand jemand, der sie mir „so“ herstellte. Die notwenigen Materialien waren in der Grabbelkiste seiner Werkstatt. Zum Einen ging das schneller (die Auftragsfertiger hatten alle mehrmonatige Lieferzeiten angegeben, wahrscheinlich aufgrund hohem Auftragsbestand) und zum Zweiten habe ich erheblich Geld gespart!

Beim anschließenden Probemontieren an der Nabe wurden noch ein paar Kleinigkeiten festgestellt, die nachgearbeitet werden mussten. Die Gußaußenkontur des Speichenrades und der nachgekauften Nabe unterschieden sich ein wenig, was bei Gußteilen aber durchaus normal ist. Diese Anpassungen habe ich dann selbst auf der bereits bekannten Drehmaschine durchgeführt. Es waren aber wirklich nur Kleinigkeiten. Danach passte alles!

Alle Teile mal ausgebreitet. Von links nach rechts:

- Tachoantrieb

- Simmerring für den Adapter

- Linke Distanzhülse

- Tachomitnehmerscheibe

- Linker Bremsscheibenadapter mit Schrauben

- Speichennabe SR500 (komplett mit Lagern, Simmerringen, etc.)

- Rechter Bremsscheibenadapter mit Schrauben

- Rechte Distanzhülse

- Darunter: Radachse FZR1000 mit Unterlagscheibe und Kronenmutter

Dann schraubte ich alle Teile wieder an das Test-Speichenrad und fotografierte das Ganze.

Linke Seite mit Tachoantrieb

Rechte Seite

Dann baute ich das Rad in die Gabel ein, was völlig Problemlos gelang. Dabei stellte ich einen ca. 1-2mm breiten Spalt zwischen Radnabe und Gabelholm fest. Das werde ich wohl, wenn notwendig mit einer Distanzscheibe ausgleichen.

Rad eingebaut, Seite Tachoantrieb

Rad eingebaut, rechte Seite

Das sah dann schon mal ganz vielversprechend aus! Der letzte Montagetest ist aber mit Bremsscheiben und Bremssätteln. diese holte ich aus meinem Lager und schob bei den Bremssätteln erst mal die Bremsbeläge auseinander. Dann schraubte ich die Bremsscheiben auf die Adapter. Wie erwartet passten hier M8x20 Inbus-Schrauben, diese würden dann später durch „richtige“ Bremsscheibenschrauben ersetzt werden, deren Köpfe noch etwas flacher bauen als bei den Inbusschrauben. Dann baute ich das Rad wieder ein, setze, um den Spalt zu schließen, noch eine Passscheibe rechts zwischen Distanzhülse und Gabelholm ein, schob die Achse rein, drehte die Kronenmutter fest und montierte die Bremssättel.

19“-Speichenrad mit 320mm Bremsscheiben der FZR und den „berühmten“ Blaustern-Bremszangen. Wie man sieht, lässt sich das sehen!

Dann drehte ich das Rad. Nichts schleift, die Bremsscheiben laufen mittig in den Bremssätteln und, wie ich mit einem eingesteckten kleinen Schraubenzieher prüfte, drehte sich der Tachoantrieb sauber mit.

Frontalansicht mit Bremsscheiben

Ich konnte mich kaum sattsehen an dem Anblick! Aber dann baute ich alles wieder aus und zerlegte die Adapter, da ich die angefertigten Distanzhülsen noch verzinken lassen will um sie vor Rost zu schützen. Wieder ein Schritt weiter!

Vorderradnabe (09.2020):

Die Gabel war jetzt drin. Als nächstes kommt logischerweise das Vorderrad. Da schon bei den Projektparametern klar war, dass ich Drahtspeichenräder einbauen möchte, hatte ich mir vor längerem schon ein geeignetes Vorderrad einer SR500/XS650 besorgt. Das erworbene Rad ist bereits mit Edelstahlspeichen ausgestattet und eigentlich zu Schade um es auseinander zu nehmen. Um ein Drahtspeichenrad eingetragen zu bekommen benötigt man ein Tragfähigkeitsgutachten, das einem ein entsprechender Fachbetrieb erstellt. Das kann er natürlich nur, wenn er ihm bekannte Speichen und Felgenringe verwendet. Einem Komplettrad kann er (und dürfte es sicher auch nicht) keines ausstellen. Deshalb habe ich eine Weile rumgesucht, bis ich eine „lose“ Nabe über ebay-Kleinanzeigen für angemessenes Geld erwerben konnte. Mittlerweile sind diese Räder recht gesucht und in den letzten Jahren relativ teurer geworden.

Da das XS-Gußrad und das SR-Speichenrad an der Nabe viel schmaler sind als das Rad einer FZR1000 (aus der die USD-Gabel stammte) können diese Naben auch nicht „Plug-and-Play“ verwendet werden. Die weiter oben erwähnten Forenkollegen aus dem Triple-IG-Forum hatten zum Ausgleich hierzu Adapterflansche hergestellt. Da mir einer der Beiden auch seine Zeichnungen dazu zugesendet hatte, konnte ich darauf aufbauen. Die beiden hatten aber das originale Gußrad der XS als Basis genutzt und ich wollte ein Speichenrad, d.h. ich musste mir eigene Adapterflansche konstruieren, da die Naben der XS und der SR leicht unterschiedliche Außenkonturen und -maße haben. Was ich übernommen habe, war das Konstruktionsprinzip. Die Bremsscheiben werden nicht durch den Adapter auf der Nabe verschraubt, sondern der Adapter direkt an der Nabe und die Scheibe am Adapter. Breit/tief (je wie man es sieht) genug dafür sind diese.

Also wurde eine Original-FZR-Rad besorgt (konnte ich mir glücklicherweise bei einem Freund ausleihen) und der Nabenbereich penibel vermessen und davon eine CAD-Zeichnung erstellt. Dann den selben Vorgang für die SR-Speichennabe in die vorhandene Zeichnung (anderer Layer). Wenn man dann beide Layer einblendet, sieht man sofort wie groß der Adapter sein muss. In diese Zeichnung wurden dann die beiden Adapter und die notwendigen Distanzhülsen hineinkonstruiert. Bei dem Tachomitnehmer wollte ich nicht, wie der andere User, die Blechlaschen verlängern, sondern es wurde ein separate Tachomitnehmerscheibe konstruiert, die das Drehmoment von dem Original-Mitnehmer auf den weiter außen liegenden Tachoantrieb überträgt.

Alles zusammen sieht so aus:

Auf der Skizze sind alle Teile gleichzeitig dargestellt. Man sieht auf die Nabe in Fahrtrichtung. Links ist der Tachoantrieb und rechts die rechte Distanzhülse mit einem „Schutzschild“ für das Radlager.

Nachdem die Konstruktion fertig war übertrug ich die einzelnen Teile in separate Zeichnungen und bemaßte diese. Damit holte ich mir dann Angebote zur Herstellung bei Zerspanungsbetrieben ein. Insgesamt waren 5 Teile herzustellen. Die Distanzbuchsen sollten aus Werkzeugstahl und die Bremsscheibenadapter aus hochfestem Aluminium hergestellt werden. Die Angebote bewegten sich zwischen 500,00 € und 600,00 € für alle Teile.

Zum Glück musste ich die Teile nicht „nach Außen“ zur Fertigung geben, ich fand jemand, der sie mir „so“ herstellte. Die notwenigen Materialien waren in der Grabbelkiste seiner Werkstatt. Zum Einen ging das schneller (die Auftragsfertiger hatten alle mehrmonatige Lieferzeiten angegeben, wahrscheinlich aufgrund hohem Auftragsbestand) und zum Zweiten habe ich erheblich Geld gespart!

Beim anschließenden Probemontieren an der Nabe wurden noch ein paar Kleinigkeiten festgestellt, die nachgearbeitet werden mussten. Die Gußaußenkontur des Speichenrades und der nachgekauften Nabe unterschieden sich ein wenig, was bei Gußteilen aber durchaus normal ist. Diese Anpassungen habe ich dann selbst auf der bereits bekannten Drehmaschine durchgeführt. Es waren aber wirklich nur Kleinigkeiten. Danach passte alles!

Alle Teile mal ausgebreitet. Von links nach rechts:

- Tachoantrieb

- Simmerring für den Adapter

- Linke Distanzhülse

- Tachomitnehmerscheibe

- Linker Bremsscheibenadapter mit Schrauben

- Speichennabe SR500 (komplett mit Lagern, Simmerringen, etc.)

- Rechter Bremsscheibenadapter mit Schrauben

- Rechte Distanzhülse

- Darunter: Radachse FZR1000 mit Unterlagscheibe und Kronenmutter

Dann schraubte ich alle Teile wieder an das Test-Speichenrad und fotografierte das Ganze.

Linke Seite mit Tachoantrieb

Rechte Seite

Dann baute ich das Rad in die Gabel ein, was völlig Problemlos gelang. Dabei stellte ich einen ca. 1-2mm breiten Spalt zwischen Radnabe und Gabelholm fest. Das werde ich wohl, wenn notwendig mit einer Distanzscheibe ausgleichen.

Rad eingebaut, Seite Tachoantrieb

Rad eingebaut, rechte Seite

Das sah dann schon mal ganz vielversprechend aus! Der letzte Montagetest ist aber mit Bremsscheiben und Bremssätteln. diese holte ich aus meinem Lager und schob bei den Bremssätteln erst mal die Bremsbeläge auseinander. Dann schraubte ich die Bremsscheiben auf die Adapter. Wie erwartet passten hier M8x20 Inbus-Schrauben, diese würden dann später durch „richtige“ Bremsscheibenschrauben ersetzt werden, deren Köpfe noch etwas flacher bauen als bei den Inbusschrauben. Dann baute ich das Rad wieder ein, setze, um den Spalt zu schließen, noch eine Passscheibe rechts zwischen Distanzhülse und Gabelholm ein, schob die Achse rein, drehte die Kronenmutter fest und montierte die Bremssättel.

19“-Speichenrad mit 320mm Bremsscheiben der FZR und den „berühmten“ Blaustern-Bremszangen. Wie man sieht, lässt sich das sehen!

Dann drehte ich das Rad. Nichts schleift, die Bremsscheiben laufen mittig in den Bremssätteln und, wie ich mit einem eingesteckten kleinen Schraubenzieher prüfte, drehte sich der Tachoantrieb sauber mit.

Frontalansicht mit Bremsscheiben

Ich konnte mich kaum sattsehen an dem Anblick! Aber dann baute ich alles wieder aus und zerlegte die Adapter, da ich die angefertigten Distanzhülsen noch verzinken lassen will um sie vor Rost zu schützen. Wieder ein Schritt weiter!

Schöne Grüße aus dem Taubertal

Jürgen

XJ650/4K0-0502xx/Bj82/750ccm/88PS/133.000km

XJ650 & XJ900N & XS850

Jürgen

XJ650/4K0-0502xx/Bj82/750ccm/88PS/133.000km

XJ650 & XJ900N & XS850

- grumbern

- Administrator

- Beiträge: 18179

- Registriert: 18. Jan 2013

- Motorrad:: Kreidler Mustang (1981, original), Kreidler RS (1974, Café), Kreidler Florett 80 (1982, original), Enfield Bullet 350 (1979, original), XS-650 (1977, Café), Royal Enfield Indian Chief 700 (1959), Royal Enfield Trial (1963, im Aufbau), Royal Enfield Interceptor (1964, im Aufbau)

- Wohnort: Spessart